Metal kesme i?lemindeki gü? tüketimi, kesme ?s?s? ve sürtünme ?eklinde ifade edilir. Bu fakt?rler, tak?m? yüksek yüzey yükü ve yüksek kesme s?cakl??? ile k?tü i?leme ko?ullar?nda yapar. Yüksek s?cakl???n nedeni, tala??n aletin ?n yüzü boyunca yüksek h?zda kaymas? ve kesme kenar?nda yüksek bas?n? ve gü?lü sürtünme üretmesidir.

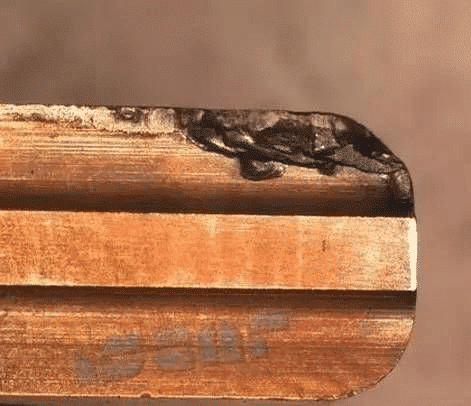

??kü?

??leme sürecinde kesici, bile?enin mikro yap?s?ndaki sert noktay? kar??lar veya kesik keserek kesme kuvvetinin dalgalanmas?na neden olabilir. Bu nedenle, kesici alet yüksek s?cakl?k dayan?m?, yüksek tokluk, yüksek a??nma direnci ve yüksek sertlik ?zelliklerine sahiptir.

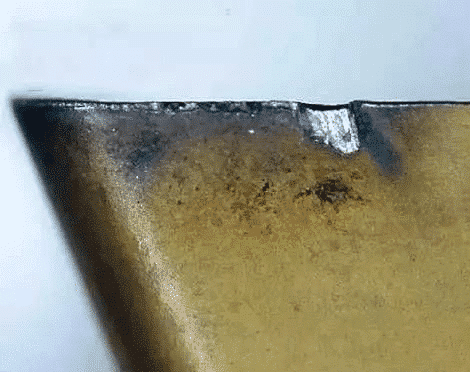

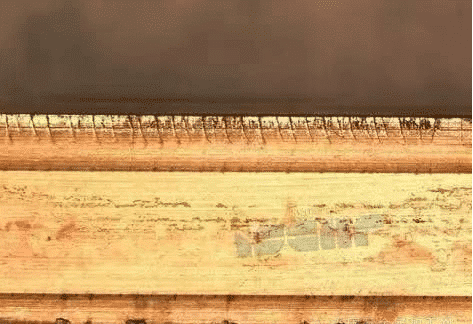

Yiv a??nmas?

Ge?ti?imiz yar?m yüzy?lda, kesici tak?mlar?n performans?n? sürekli iyile?tirmek i?in ?ok say?da ara?t?rma yap?lm??t?r. Neredeyse tüm tak?m malzemelerinin a??nma oran?n? etkileyen anahtar fakt?rlerden biri, i?leme sürecinde elde edilen kesme s?cakl???d?r. Ne yaz?k ki, kesme s?cakl??? hesaplamas? parametrelerini tan?mlamak zordur, ancak deneysel ?l?üm ampirik formül i?in temel sa?layabilir.

Genel olarak, kesme i?leminde üretilen tüm enerjinin kesme s?cakl???na d?nü?türüldü?ü ve kesme ?s?s?n?n 80%'sinin tala?lar taraf?ndan al?naca?? varsay?lmaktad?r.

Say?sal de?er baz? fakt?rlerle de?i?ecektir ve kesme h?z? ana fakt?rdür. Bu alete yakla??k 20% ?s? girmesine neden olur. Dü?ük karbonlu ?elik kesilse bile, tak?m s?cakl??? HSS'nin ta??yabilece?i en yüksek s?cakl?k olan 550 ℃ de?erini a?abilir. CBN arac? ile sertle?tirilmi? ?elik keserken, tak?m ve ?ip s?cakl??? 1000 exceed a?abilir.

Tak?m a??nmas? ve tak?m ?mrü aras?ndaki ili?ki

Tak?m a??nma modelleri a?a??daki kategorilere ayr?labilir:

Arka kesici yüzün a??nmas?

Yiv a??nmas?

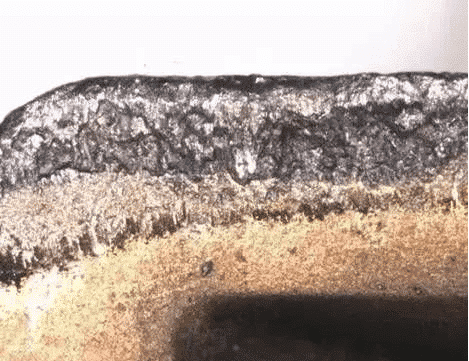

krater a??nmas?

Kesme kenar? ??kmesi

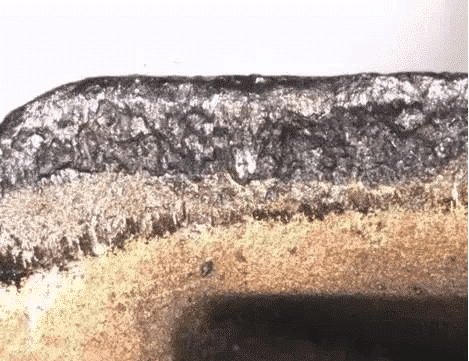

S?cak ?atlak

Seri ?ekim hatas?

?u anda, sekt?rde tak?m ?mrünün evrensel olarak kabul edilmi? birle?ik tan?m? yoktur. ?? par?as? malzemesi ve kesme teknolojisi i?in tak?m ?mrünü belirtmek gerekir. Tak?m ?mrünü ?l?menin bir y?ntemi, arka yüzün kabul edilebilir bir maksimum a??nma de?erini, yani VB veya VBmax'? tan?mlamakt?r.

Arka kesici yüzün a??nmas?

Matematiksel bir bak?? a??s?ndan, tak?m ?mrü a?a??daki formülle ifade edilebilir. Taylor formülü, tak?m ?mrü tahmini i?in iyi bir yakla??k hesaplama y?ntemi sa?lar.

Vctn = C, Taylor formülünün genel formudur. ?lgili parametreler a?a??daki gibidir:

VC = kesme h?z?

T = tak?m ?mrü

D = kesme derinli?i

F = ilerleme h?z?

X ve y deneylerle belirlenir. N ve C deneyler veya ampirik de?erler ile belirlenen sabitlerdir. Farkl? tak?m malzemeleri, i? par?as? malzemeleri ve ilerleme oranlar? nedeniyle farkl?d?rlar.

Pratik bir bak?? a??s?ndan, a??r? alet a??nmas?n? k?s?tlamak ve yüksek s?cakl???n üstesinden gelmek i?in ü? ana unsura dikkat edilmelidir: alt tabaka, kaplama ve kesici kenar i?lemi. Her eleman metal kesmenin ba?ar?s? veya ba?ar?s?zl??? ile ilgilidir. Bu ü? eleman, tala? k?v?rma olu?unun ?ekli ve tak?m ucunun radyus yar??ap? ile birle?tirildi?inde, her bir arac?n uygulanabilir malzemelerini ve uygulama durumlar?n? belirler. Yukar?daki tüm parametreler, kesme tak?m?n?n uzun ?mrünü sa?lamak i?in birlikte ?al???r ve son olarak i?leme ekonomisini ve güvenilirli?ini yans?t?r.

matris

A??nma direnci ve toklu?a sahip tungsten karbür tak?mlar?n daha geni? bir i?leme uygulamalar? yelpazesi vard?r. Tak?m tedarik?ileri, matrisin performans?n? kavramak i?in genellikle WC tane büyüklü?ü aral???n? 0,3 μm ila 5 μm aras?nda kontrol eder. WC tane büyüklü?ünün tak?m kesme performans? üzerinde büyük etkisi vard?r. WC tane boyutu ne kadar kü?ük olursa, tak?m o kadar a??nmaya dayan?kl?d?r; aksine WC tane büyüklü?ü ne kadar büyük olursa tak?m sertli?i o kadar iyidir. Ultra ince taneli matristen yap?lm?? b??aklar esas olarak titanyum ala??m?, Inconel ala??m?, yüksek s?cakl?k ala??m? vb.Gibi havac?l?k endüstrisinde i?lenmi? malzemeleri i?lemek i?in kullan?l?r.

Birikim tüm?rü

Ek olarak, matrisin toklu?u, kobalt i?eri?i 6%'den 12%'ye ayarlanarak ?nemli ?l?üde geli?tirilebilir. Bu nedenle, sadece metal i?leme uygulamas?nda tokluk ve a??nma direnci i?in aletin gereksinimlerini kar??lamak i?in matris malzemesinin bile?imini ayarlamak gerekir.

Matrisin ?zellikleri, sadece yüzey tabakas?na biti?ik kobalt a??s?ndan zengin tabaka ile de?il, ayn? zamanda, ?imentolu karbüre, titanyum karbür (TIC), tantal karbür (TAC) gibi di?er ala??m elementleri se?ici olarak ilave edilerek, vanadyum karbür (VC) ve niyobyum karbür (NBC). Kobalt y?nünden zengin katman, tak?m?n kaba i?leme ve aral?kl? i?leme uygulamalar?nda mükemmel performansa sahip olmas?n? sa?layan kesme kenar? gücünü ?nemli ?l?üde art?r?r.

S?cak ?atlak

Ayr?ca, i? par?as? malzemesini e?le?tirmek ve spesifik i?leme gereksinimlerini kar??lamak i?in, uygun matrisi se?erken a?a??daki be? fiziksel ?zellik dikkate al?nmal?d?r: darbe toklu?u, enine k?r?lma mukavemeti, bas?n? mukavemeti, sertlik ve termal darbe toklu?u.

Kaplama

?u anda, piyasadaki ana kaplama malzemeleri ?unlar? i?erir:

Titanyum nitrür (TIN) – genellikle PVD kaplama, yüksek sertlik ve yüksek oksidasyon direnci s?cakl??? ?zelliklerine sahiptir.

Titanyum nitrür karbür (TiCN) – karbon ilavesi kaplaman?n sertli?ini ve kendi kendini ya?lama ?zelli?ini iyile?tirebilir.

Titanyum alüminyum nitrür (TiAlN veya AlTiN) – bir alümina tabakas?ndan olu?ur, ?zellikle yar? kuru / kuru kesme i?in yüksek kesme s?cakl?klar?na sahip uygulamalarda tak?m ?mrünü uzat?r. TiAlN kaplama ile kar??la?t?r?ld???nda, alüminyumun titanyuma farkl? oranlar? nedeniyle kaplaman?n yüzey sertli?i daha yüksektir. Bu kaplama ?emas?, yüksek h?zl? i?leme uygulamalar? i?in ?ok uygundur.

Krom nitrür (CRN) – yüksek sertlik ve yüksek a??nma direnci avantajlar?yla, tala? birikmesine direnmek i?in ilk tercih edilen ??zümdür.

Elmas (PCD) – ?zellikle grafit, metal matrisli kompozit, yüksek silikonlu alüminyum ala??m? ve di?er ta?lama malzemelerinin i?lenmesi i?in demir d??? ala??ml? malzemelerin en iyi i?leme performans?na sahiptir. ?eli?i i?lemek hi? uygun de?ildir, ?ünkü kimyasal reaksiyon kaplama ve alt tabaka kombinasyonunu bozar.

krater a??nmas?

Son y?llarda kaplama malzemelerinin geli?tirilmesi ve pazar talebindeki büyümenin analizi ile PVD kaplamal? tak?mlar?n CVD kaplamal? tak?mlardan daha popüler oldu?unu g?rebiliriz. CVD kaplama kal?nl??? genellikle 5-15 mikron aras?nda de?i?ir

PVD kaplaman?n kal?nl??? genellikle 2-6 μ M aras?ndad?r. Alt tabakan?n üst yüzeyine CVD kaplama uyguland???nda, CVD kaplamada ?ekme gerilimi üretilirken, PVD kaplamada s?k??t?rma gerilimi üretilir. Bu iki fakt?rün, ?zellikle aral?kl? kesim veya sürekli i?lemede tak?m performans? üzerinde kesme kenar? üzerinde ?nemli bir etkisi vard?r. Kaplama i?lemine yeni ala??m elemanlar?n?n eklenmesi, sadece kaplaman?n yap??mas?n? geli?tirmek i?in de?il, ayn? zamanda kaplaman?n ?zelliklerini geli?tirmek i?in de yararl?d?r.

B??ak kesici kenar i?lemi

Bir?ok durumda, son teknoloji tedavi (pasivasyon) i?lemenin ba?ar?s?n? veya ba?ar?s?zl???n? belirler. Pasivasyon parametreleri ?nceden ayarlanm?? uygulama taraf?ndan belirlenir. ?rne?in, ?eli?in yüksek h?zl? finisaj? i?in gerekli kesme kenar? i?lemi, kaba i?leme i?in kullan?landan tamamen farkl?d?r.

Genel olarak, sürekli tornalama, ?o?u ?elik ve d?kme demirin frezelenmesi gibi kesici kenar?n pasifle?tirilmesini gerektirir. ?iddetli aral?kl? i?leme i?in, pasivasyon parametrelerini veya t-land kesme kenar?n?n pah k?r?lmas?n? artt?rmak gerekir.

Aksine, paslanmaz ?elik veya süper ala??m i?lerken, kü?ük bir pasivasyon yar??ap? elde etmek i?in b??a?? pasifle?tirmek ve keskin bir kesme kenar? benimsemek gerekir, ?ünkü bu tür malzemeleri i?lerken tala? birikimi üretmek kolayd?r. Benzer ?ekilde, alüminyum i?lenirken keskin bir kesme kenar? da gereklidir.

Geometride, iska, profili eksen boyunca silindirik bir yüzeye kademeli olarak da??t?lan helisel bir kesme kenar?na sahip ?ok ?e?itli b??aklar sunar. Spiral b??a??n y?nü bir sarmalla benzerdir. Spiral kenar tasar?m?n?n avantajlar?ndan biri, kesme i?lemini pürüzsüz ve a??r? hale getirmek, ?at?rt?y? azaltmak ve daha yüksek yüzey kalitesi elde etmektir. Ek olarak, spiral kesme kenar? daha fazla kesme yükü ta??yabilir, bu da kesme kuvvetini azaltabilir ve ayn? anda daha fazla metali kald?rabilir. Sarmal kesme tak?mlar?n?n bir di?er avantaj?, daha dü?ük bir kesme kuvvetine ve ?s?ya sahip olduklar? i?in daha uzun bir tak?m ?mrüne sahip olmalar?d?r.