??lenmi? ürünlerin kalite gereksinimlerinin sürekli iyile?tirilmesiyle, insanlar ürün kalitesini iyile?tirmek i?in y?ntem ve ?nlemleri ara?t?rmaya ?ok fazla zaman ve enerji harcad?lar, ancak i?leme sürecinde i?leme pay?n?n ürün kalitesi üzerindeki etkisini g?rmezden geldiler ve Sadece i?leme sürecinde izin verilmesinin ürün kalitesi üzerinde fazla bir etkisi olmayaca??na inan?yorum. Mekanik ürünlerin fiili i?leme sürecinde, par?alar?n i?leme pay?n?n ürün kalitesini do?rudan etkiledi?i bulunmu?tur.

??leme pay? ?ok kü?ükse, ?nceki i?lemde kalan form ve konum hatalar?n? ve yüzey kusurlar?n? ortadan kald?rmak zordur; ?denek ?ok büyükse, sadece i?lemenin i? yükünü art?rmakla kalmayacak, ayn? zamanda malzeme, alet ve enerji tüketimini de art?racakt?r. Daha da ?nemlisi, i?leme s?ras?nda büyük miktarda i?leme pay?n?n kesilmesiyle olu?an ?s?, par?alar? deforme edecek, par?alar?n i?leme zorlu?unu art?racak ve ürün kalitesini etkileyecektir. Bu nedenle, par?alar?n i?leme pay?n? s?k? bir ?ekilde kontrol etmek gerekir.

1. ??leme pay? kavram?

??leme pay?, i?leme s?ras?nda i?lenmi? yüzeyden kesilen metal tabakan?n kal?nl???n? ifade eder.

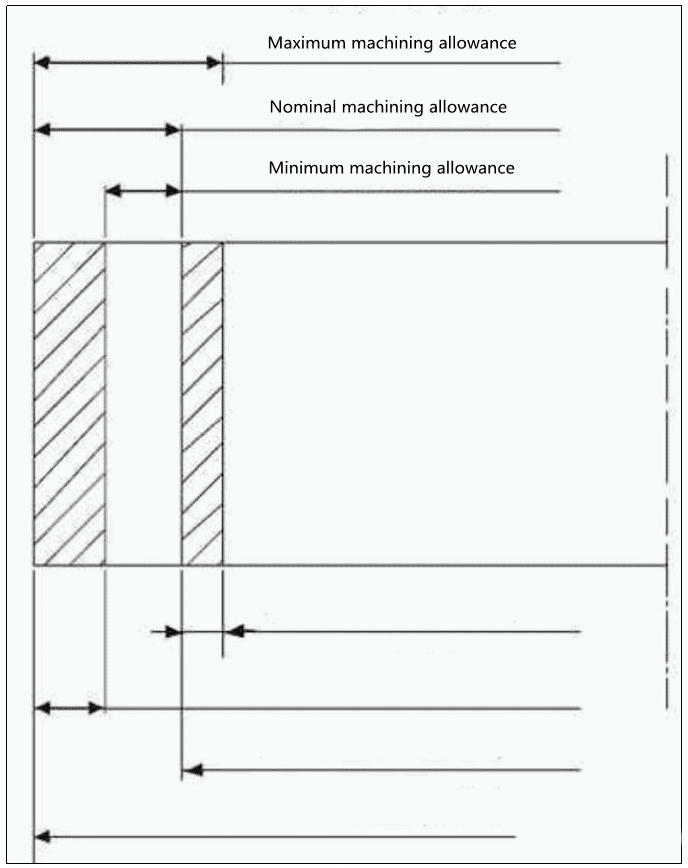

??leme pay?, süre? i?leme pay? ve toplam i?leme pay? olarak ayr?labilir. ??lem i?leme pay?, i?lemden ?nceki ve sonraki biti?ik i?lemlerin boyutlar? aras?ndaki farka ba?l? olan bir i?lemdeki bir yüzey taraf?ndan kesilen metal tabakan?n kal?nl???n? ifade eder. Toplam i?leme pay?, par?an?n ham par?adan bitmi? ürüne kadar tüm i?leme süreci s?ras?nda belirli bir yüzeyden kald?r?lan metal tabakan?n toplam kal?nl???n?, yani ayn? yüzeydeki bo?luk boyutu ile par?a boyutu aras?ndaki fark? ifade eder. Toplam i?leme pay?, her bir i?lemin i?leme pay?n?n toplam?na e?ittir. Bir ?izimdeki i?leme pay?, ?ekil 1'de g?sterilmektedir.

?ekil 1'de minimum i?leme pay?, ?nceki i?lemin minimum i?lem boyutu ile bu i?lemin maksimum i?lem boyutu aras?ndaki farkt?r. Maksimum i?leme pay?, ?nceki i?lemin maksimum i?lem boyutu ile bu i?lemin minimum i?lem boyutu aras?ndaki fark? ifade eder.

Proses i?leme pay?n?n varyasyon aral??? (maksimum i?leme miktar? ile minimum i?leme pay? aras?ndaki fark), ?nceki prosesin boyut toleranslar?n?n ve mevcut prosesin toplam?na e?ittir. Proses boyutunun tolerans b?lgesi genellikle par?alar?n giri? y?nünde belirtilir. ?aft par?alar? i?in temel boyut maksimum i?lem boyutudur, delikler i?in ise minimum i?lem boyutudur.

2??leme pay? i?leme do?rulu?unu nas?l etkiler?

2.1 i?leme pay? a??r? oldu?unda

Par?alar i?leme sürecinde kesme ?s?s? üretmelidir. Bu kesme ?s?s?n?n bir k?sm? demir tala?lar? ve kesme s?v?s? taraf?ndan al?n?r, k?s?m tak?ma aktar?l?r ve k?s?m i? par?as?na aktar?l?r, bu da par?alar?n s?cakl???n? artt?r?r. S?cakl?k, i?leme pay? ile yak?ndan ili?kilidir. Büyük i?leme pay? ile, kaba i?leme süresi ka??n?lmaz olarak artacak ve kesme miktar? da uygun ?ekilde artacak, bu da kesme ?s?s?n?n ve par?alar?n s?cakl???n?n sürekli artmas?na neden olacakt?r. Par?alar?n s?cakl?k art???n?n neden oldu?u en büyük zarar, ?zellikle s?cakl?k de?i?imlerine duyarl? malzemelerde (paslanmaz ?elik gibi) par?alar?n deforme olmas?d?r ve bu termal deformasyon tüm i?leme süreci boyunca ilerler, i?leme zorlu?unu artt?r?r ve par?ay? etkiler. ürün kalitesi.

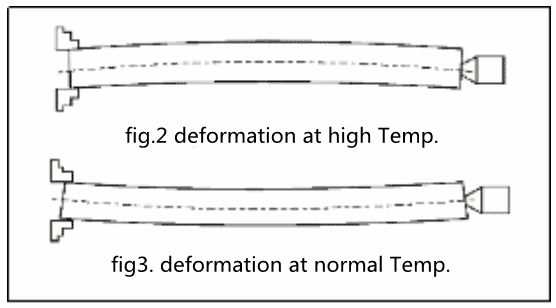

?rne?in, vida ?ubuklar? gibi ince ?aft par?alar?n? i?lerken, bire bir i?leme y?ntemi nedeniyle uzunluk y?nündeki serbestlik derecesi s?n?rl?d?r. Bu s?rada, i? par?as? s?cakl??? ?ok yüksekse, termal genle?me meydana gelir. Uzunluk y?nündeki uzama engellendi?inde, i? par?as? ka??n?lmaz olarak stresin etkisi alt?nda bükülme deformasyonu üretecek ve bu da sonraki i?lemlerde büyük sorun yaratacakt?r. Is?t?ld?ktan sonra i? par?as?n?n bükülme deformasyon diyagram? ?ekil 2'de g?sterilmi?tir. Bu s?rada i?lemeye devam ederseniz, ??k?nt? yapan par?ay? bitmi? ürüne kadar i?leyin. Normal s?cakl??a so?uduktan sonra, par?a stres etkisi alt?nda ters deformasyon üretecek, form ve konum hatalar?na neden olacak ve kaliteyi etkileyecektir. Normal s?cakl?ktan sonra i? par?as?n?n e?ilme deformasyon diyagram? ?ekil 3'te g?sterilmi?tir. ?ap y?nünde geni?lemeden sonra, artan par?a kesilecek ve i? par?as? so?utulduktan sonra silindiriklik ve boyutsal hata olu?acakt?r. Hassas viday? ta?larken, i? par?as?n?n termal deformasyonu da hatve hatas?na neden olur.

2.2 ??leme pay? ?ok kü?ükse ne olur?

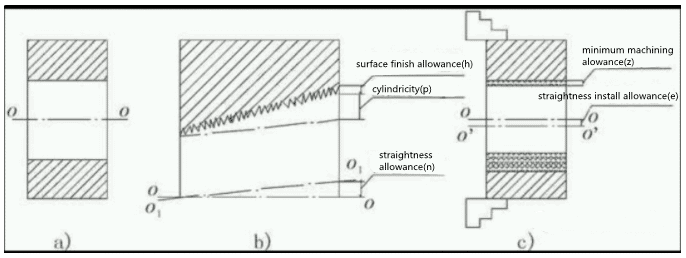

Par?alar?n i?leme pay? ?ok büyük de?il, ayn? zamanda ?ok kü?ük olmal?d?r. ??leme pay? ?ok kü?ükse, ?nceki i?lemde kalan geometrik toleranslar ve yüzey kusurlar? ortadan kald?r?lamaz, bu da ürün kalitesini etkiler. Par?alar?n i?leme kalitesini sa?lamak i?in, her i?lemde kalan minimum i?leme pay?, ?nceki i?lemdeki minimum i?leme pay?n?n temel gereksinimlerini kar??lamal?d?r. Bir par?an?n i? deli?inin minimum i?leme pay?n? olu?turan fakt?rlerin ?ematik diyagram? ?ekil 4'te g?sterilmektedir. ?ekil 4a), i?lenecek i? deli?in par?alar?n? g?stermektedir. E?er o1-o1 ekseni, delik ?nceki i?lemde i?lendi?inde konum hatas? n ile referans ekseni OO'dan saparsa ve silindiriklik hatas? P (konik, elips vb. gibi) ve yüzey pürüzlülü?ü hatas? H (?ekilde g?sterildi?i gibi) ?ekil 4b) i? delikte bulunur, delme i?leminden ?nce geometrik tolerans? ortadan kald?rmak i?in, delme i?leminin bir taraf?ndaki minimum i?leme pay?, yukar?daki hata ve kusurlar?n de?erlerini i?ermelidir. Bu i?lemde delik delme s?ras?nda i? par?as?n?n ka??n?lmaz montaj hatas?, yani orijinal delik ekseni OO ile i? par?as? montaj?ndan sonra O '-o' d?nü? ekseni aras?ndaki E hatas? (?ekil 4C'de g?sterildi?i gibi) ve boyut tolerans? g?z ?nüne al?nd???nda Bu i?lemde delik i?leme s?ras?nda T, bu i?lemin minimum i?leme pay? Z a?a??daki formülle ifade edilebilir:

Z≥t/2+h+p+n+e (yan pay)

?ekil 4, minimum i?leme pay? bile?enlerinin diyagram?

Farkl? par?alar ve farkl? i?lemler i?in yukar?daki hatalar?n de?erleri ve bi?imleri de farkl?d?r. Proses i?leme pay? belirlenirken, farkl? ?ekilde ele al?nmal?d?r. ?rne?in, ince ?aft?n bükülmesi ve deforme edilmesi kolayd?r ve baran?n do?rusal hatas?, ?ap boyutunun tolerans aral???n? a?t? ve i?lem i?leme pay? uygun ?ekilde geni?letilmelidir; ??leme yüzeyinin kendisini konumland?rmak i?in yüzer rayba ve di?er ara?larla i?leme i?lemi i?in, kurulum hatas? E'nin etkisi g?z ard? edilebilir ve i?lem i?leme pay? buna g?re azalt?labilir; Esas olarak yüzey pürüzlülü?ünü azaltmak i?in kullan?lan baz? fini? i?lemleri i?in, i?lem i?leme pay?n?n boyutu yaln?zca yüzey pürüzlülü?ü H ile ilgilidir.

3. Par?alar i?in i?leme pay? se?me ilkeleri

Par?alar?n i?leme pay?n?n se?imi, ?zel duruma g?re belirlenmesi gereken par?alar?n malzemesi, boyutu, do?ruluk derecesi ve i?leme y?ntemi ile büyük bir ili?kiye sahiptir. Par?alar?n i?leme pay?n? belirlerken a?a??daki ilkelere uyulmal?d?r:

(1) ??leme süresini k?saltmak ve par?alar?n i?leme maliyetini azaltmak i?in minimum i?leme pay? kabul edilecektir.

(2) ?zellikle son i?lem i?in yeterli i?leme pay? ayr?lacakt?r. ??leme pay?, ?izimde belirtilen do?rulu?u ve yüzey pürüzlülü?ünü sa?layacakt?r.

(3) ??leme pay? belirlenirken, par?alar?n ?s?l i?leminden kaynaklanan deformasyon dikkate al?nmal?d?r, aksi takdirde hurda olu?abilir.

(4) ??leme pay? belirlenirken, i?leme y?ntemi ve ekipman? ile i?leme sürecindeki olas? deformasyonlar dikkate al?nmal?d?r.

(5) ??leme pay? belirlenirken i?lenen par?alar?n boyutu dikkate al?n?r. Par?a ne kadar büyük olursa, i?leme pay? o kadar büyük olur. ?ünkü par?an?n boyutu artt?k?a kesme kuvveti ve i? gerilimden kaynaklanan deformasyon olas?l??? da artacakt?r.

4. Sonu?

Ger?ek üretimde, bir?ok par?an?n üretim y?ntemleri ge?ici olarak belirlenir, ?rne?in: santrifüj d?küm paslanmaz ?elik man?on haddelenir ve ?elik levha ile kaynaklan?r; So?utucu u? kapa??, motor kaidesi ve di?li kutusu z?mpara par?alar? kaynakl? par?alar vb. ile de?i?tirilir. Bu par?alar?n üretim sürecinde bir?ok belirsiz fakt?r vard?r ve ?ekil hatas?n? tahmin etmek zordur. Bu nedenle, bu par?alar?n i?leme tolerans?n? belirlemek i?in bu yaz?da tan?t?lan ü? y?ntem, bu par?alar?n i?leme pay?n?n belirlenmesi i?in ge?erli de?ildir ve yaln?zca ger?ek üretim sürecinde esnek bir ?ekilde uzmanla?t?r?labilir.