С улучшением качества жизни людей растут и требования к эстетике и качеству продукции. Все больше и больше потребительских товаров изготавливаются из легированных материалов. Металлические материалы дают людям ощущение высокого качества, прочности и долговечности, в то время как традиционные изделия из пластикового корпуса постепенно маркируются в сердцах потребителей как ?дешевые? и ?низкокачественные?.

Для потребительских товаров обычно используемыми сплавами являются алюминиевый сплав, сплав цинка и сплав магния. Титановый сплав часто используется в медицине из-за его хорошей биосовместимости. Fang Gong рассмотрит характеристики этих сплавов и проведет сравнение.

Поэтому индуктивная сводка помещается впереди, как показано в следующей таблице сравнения производительности.

Сравнительная таблица физических свойств

Среди четырех сплавов титановый сплав является самым твердым и обладает наибольшей прочностью. С точки зрения твердости титановый сплав намного тверже, чем три других сплава. С точки зрения прочности на растяжение титановый сплав прочнее цинкового сплава, за ним следует магниевый сплав, а алюминиевый сплав имеет самую низкую прочность.

Сравнение прочности и твердости

Однако с точки зрения конструкции конструкции изделия следует также учитывать вес. Если учитывать удельный вес, удельная прочность цинкового сплава будет минимальной за счет максимальной плотности. Титановый и магниевый сплавы обладают высокой удельной прочностью, но титановый сплав дорог и имеет плохую технологичность. Поэтому магниевый сплав часто используется в конструктивных деталях, где необходимо всесторонне учитывать вес и прочность.

алюминиевый сплав

Ингредиенты для материалов можно найти прямо в Ду Ньянге. Их перечисление здесь не займет много времени. Плотность алюминиевого сплава 2,63-2,85 г/см, высокая прочность (σ B 110-270 МПа), удельная прочность близка к высоколегированной стали, а удельная жесткость выше, чем у стали. Он обладает хорошими характеристиками литья, производительностью обработки пластмасс, хорошей электро- и теплопроводностью, хорошей коррозионной стойкостью и свариваемостью.

Текучесть алюминиевого сплава для литья под давлением хорошая, а температура плавления составляет 660 ℃.

Алюминиевый сплав имеет самые распространенные формы применения в конструкции изделия. Общие технологии обработки включают литье под давлением, экструзию, механическую обработку, штамповку и ковку. Профили из алюминиевого сплава широко используются в дверях и окнах зданий, а алюминиевые профили часто используются для изготовления рам для механического оборудования. Нет недостатка в алюминиевом сплаве в корпусе электронных продуктов и товаров народного потребления. Этот вид продукции имеет более высокие требования к внешнему виду, и более распространенными процессами являются экструзия, механическая обработка, штамповка и т. д.

Алюминий, отлитый под давлением, редко используется в сфере FMCG. Поскольку алюминиевый сплав для литья под давлением содержит большое количество кремния, он непосредственно реагирует с раствором при анодировании, и поверхностный эффект после окисления плохой. Алюминиевые отливки часто используются во внутренних конструктивных деталях и деталях с низкими требованиями к внешнему виду. Корпус двигателя мотоцикла требует сложной конструкции, легкого веса и достаточной прочности. Большая часть вращающегося литья под давлением из алюминиевого сплава используется в качестве заготовки.?

Литой алюминиевый корпус двигателя

Марка алюминия:

один ××× Серия – чистый алюминий (содержание алюминия не менее 99,001ТР2Т), причем две последние цифры марки серии выражены в процентах от минимального содержания алюминия. Вторая буква марки указывает на модификацию исходного чистого алюминия.

два ×××~ восемь ××× Последние две цифры ряда не имеют особого значения и служат только для различения: разные алюминиевые сплавы в одной группе. Вторая буква марки указывает на модификацию исходного чистого алюминия.

две серии ×××: алюминиевый сплав с медью в качестве основного элемента сплава. 2011 быстрорежущий сплав, хорошая прочность на резание также высока. Сплав для ковки 2218, 2018 обладает хорошими ковочными свойствами и жаропрочностью.

три серии ×××: алюминиевый сплав с марганцем в качестве основного элемента сплава. 31053105 строительные материалы, цветная алюминиевая пластина, крышка от бутылки.

четыре серии ×××: алюминиевый сплав с кремнием в качестве основного элемента сплава. 4032 обладает хорошей термостойкостью, стойкостью к трению и подавлению, а также имеет небольшой коэффициент теплового расширения. Поршень, головка блока цилиндров.

пять серий ×××: алюминиевый сплав с магнием в качестве основного элемента сплава. 5052 является наиболее представительным сплавом со средней прочностью и, как правило, из листового металла, кораблей, транспортных средств, зданий, бутылочных крышек и сотовых плит.

шесть ××× Серии: алюминиевый сплав с магнием в качестве основного элемента сплава и Mg2Si в качестве упрочняющей фазы. Типичный экструзионный сплав 6063 имеет меньшую прочность, чем 6061, и хорошие свойства экструзии. Его можно использовать в качестве материала сложного профиля с хорошей коррозионной стойкостью и обработкой поверхности. Это хорошо для строительства, дорожного ограждения, высокого забора, транспортных средств, мебели, бытовой техники и украшения.

Серия Seven ×××: алюминиевый сплав с цинком в качестве основного элемента сплава. Один из самых мощных сплавов алюминиевого сплава 7075 отличается плохой коррозионной стойкостью. Материал покрытия 7072 может улучшить его коррозионную стойкость, но стоимость повышается. Самолет, лыжная палка.

серия восемь ×××: алюминиевый сплав с другими элементами в качестве основных элементов сплава

Девять серий ×××: запасная группа из сплава

Алюминиевый сплав с пределом прочности более 480 МПа называется высокопрочным алюминиевым сплавом, в основном на основе Al Cu mg и Al Zn mg Cu, а именно сплавом 2XXX (твердый алюминиевый сплав) и 7xxx (сверхтвердый алюминиевый сплав). Статическая прочность первых несколько ниже, чем у вторых, но температура выше, чем у вторых. Свойства сплава различны из-за разного химического состава, способов плавления и затвердевания, технологии обработки и системы термической обработки.

Цинковый сплав имеет низкую температуру плавления, хорошую текучесть и легко поддается сварке. По производственному процессу его можно разделить на литейный цинковый сплав и деформированный цинковый сплав. Цинковый сплав для литья обладает хорошей текучестью и коррозионной стойкостью и подходит для литья инструментов под давлением, корпусов автомобильных деталей и т. д. Деформированный цинковый сплав обладает хорошей пластичностью и пластичностью, в основном используется в качестве корпуса аккумулятора, печатной платы, панели крыши и повседневного оборудования. Выход литейного сплава намного больше, чем у деформированного сплава. Для конструкционных деталей быстрого рассеяния редко применяют деформационный сплав. Таким образом, следующее относится только к цинковому сплаву для литья под давлением.

Плотность цинкового сплава составляет 6,3-6,7 г/см, а предел прочности на растяжение σ B составляет 280-440 МПа, с низкой температурой плавления, плавлением при 385 ℃, легко поддается литью под давлением.

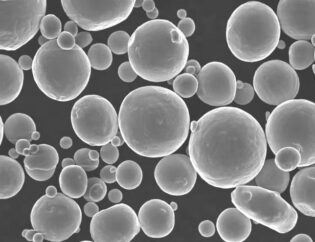

Соотношение цинкового сплава является значительным, что составляет наибольшую долю из четырех сплавов, описанных в этой статье, а текучесть является лучшей. Он имеет хорошие характеристики литья и может отливать под давлением прецизионные детали сложной формы и тонкостенные, а поверхность отливки гладкая. Среди продуктов, которые я разработал, толщина тонкостенного литья под давлением из цинкового сплава составляет всего 0,4 мм.

Прочность сплава цинка хорошая при комнатной температуре. Важно отметить, что цинковый сплав не следует использовать при высоких и низких температурах (ниже 0 ℃), а цинковый сплав имеет хорошие механические свойства при комнатной температуре. Но прочность на растяжение и ударопрочность двух групп значительно снизились при высокой температуре. Коррозионная стойкость сплава цинка плохая. Когда примеси свинца, кадмия и олова превышают норму, отливка деформируется из-за старения. Эффект старения и явление старения существуют при литье под давлением из цинкового сплава, то есть прочность естественным образом снижается по прошествии длительного времени и становится хрупкой. Это то, на что многие жалуются, когда меняют смеситель из цинкового сплава. Они часто ломаются, в результате чего крановая часть остается в водопроводе. Поэтому квадратные рабочие по-прежнему предлагают, чтобы мы старались выбирать медные смесители при отделке, а не сплав цинка.

В настоящее время в мире в качестве отливок используются два вида стандартных серий: сплав Zamak и сплав Za. Используемые сплавы Zamak: Zamak 2, Zamak 3, Zamak5 и Zamak 7 (Для удобства вышеприведенные сплавы представляют собой сплавы 2, 3, 5 и 7). Серия Za - это ЗА-8, ЗА-12, ЗА-27 и ЗА-35. За-8 в основном используется для литья под давлением с горячей камерой. ZA-12 и ZA-27 могут использоваться только для литья под давлением с холодной камерой из-за особых требований к плавке. За-35 в основном используется в гравитационном литье. Разработка сплава Zamak предшествует сплаву серии Za, и он в основном используется для литья под давлением. Наиболее широко используется цинковый сплав №3.

Zamak 2: используется для механических деталей с особыми требованиями к механическим свойствам, высокими требованиями к твердости, хорошей износостойкостью и общими требованиями к точности размеров.

Zamak 3: хорошая текучесть и механические свойства. Он используется для отливок с низкой механической прочностью, таких как игрушки, светильники, украшения и некоторые электрические детали.

Zamak 5: хорошая текучесть и хорошие механические свойства. Он используется для отливок с определенными требованиями к механической прочности, таких как автомобильные детали, механические и электрические детали, механические детали и электрические компоненты.

Za8: обладает хорошей ударной вязкостью и стабильностью размеров, но имеет плохую текучесть. Он применяется для литья под давлением деталей небольшого размера, высокой точности и высокой механической прочности, таких как электрические детали.

Super oy: наилучшая текучесть достигается при литье под давлением тонкостенных, крупногабаритных, высокоточных деталей и деталей сложной формы, таких как электрические компоненты и корпуса коробок.

магниевый сплав

Магниевый сплав представляет собой сплав на основе магния и других элементов. Основными элементами сплава являются алюминий, цинк, марганец, церий, торий и небольшое количество циркония или кадмия. В настоящее время наиболее широко используется магниево-алюминиевый сплав, за которым следуют магниево-марганцевый сплав и магниево-цинковый сплав. Магниевый сплав может широко использоваться в автомобилестроении, электронике, текстиле, архитектуре и военной области из-за его превосходного литья, экструзии, резки и гибки.

Температура плавления магниевого сплава составляет 650 ℃, а температура плавления ниже, чем у алюминиевого сплава, а характеристики литья под давлением хорошие. Прочность на растяжение отливок из магниевого сплава эквивалентна прочности отливок из алюминиевого сплава, обычно до 250 МПа и до 600 МПа.

Магниевый сплав имеет низкую плотность (около 1,8 г/см3) и высокую прочность. Магниевый сплав является самым легким металлическим конструкционным материалом с удельным весом 1,8, что составляет 2/3 алюминия и 1/4 железа, а его удельная прочность составляет 133, что делает магниевый сплав доступным в качестве высокопрочного материала. Удельная прочность высокопрочного магниевого сплава может быть даже сравнима с титаном.

Модуль упругости магниевого сплава большой, а сейсмостойкость хорошая. В упругом диапазоне энергия, поглощаемая магниевым сплавом, в два раза больше энергии, поглощаемой алюминиевым сплавом, когда он находится под ударной нагрузкой, поэтому магниевый сплав обладает хорошими антисейсмическими характеристиками снижения шума.

Магниевый сплав обладает хорошими свойствами литья под давлением, а минимальная толщина стенки литья под давлением может достигать 0,5 мм, что подходит для изготовления различных видов литья под давлением автомобилей. Детали из магниевого сплава обладают высокой стабильностью, высокой точностью размера отливки и могут обрабатываться с высокой точностью.

Теплоотдача магниевого сплава имеет абсолютное преимущество по сравнению с этим сплавом. Для радиатора из магниевого сплава и материала из алюминиевого сплава одинакового объема и формы тепло, выделяемое источником тепла (температура) из магниевого сплава, легче передается от основания радиатора к верхней части, чем у алюминиевого сплава, и верхняя более устойчива к высокой температуре.

Но коэффициент линейного расширения сплава магния очень велик, достигая 25-26 мкМ/м℃, тогда как алюминиевый сплав составляет 23 мкМ/м℃, латунь около 20 мкМ/м℃, конструкционная сталь 12 мкМ/м℃. , чугун около 10 мкм / м ℃, камень (гранит, мрамор и т. д.) составляет всего 5-9 мкм / м ℃, стекло 5-11 мкм / м ℃. При подаче на источник тепла влияние необходимо учитывать размер конструкции.

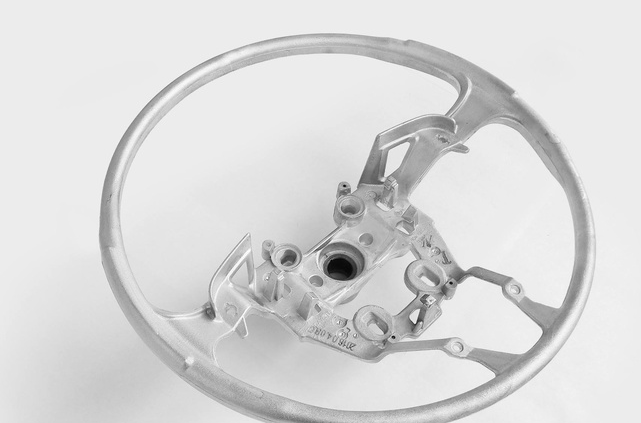

Пример применения магниевого сплава: как правило, высококачественные и профессиональные цифровые зеркальные камеры используют магниевый сплав в качестве каркаса, что делает его прочным и удобным в обращении; Мобильный телефон, чехол от ноутбука; Магниевый сплав используется в корпусе и теплорассеивающих частях компьютера и проектора, которые создают высокую температуру внутри; Детали конструкции рулевого колеса, рулевого кронштейна, тормозной опоры, рамы сиденья, опоры зеркала и распределительного кронштейна требуют легкого веса и высокой прочности.

Литой каркас рулевого колеса из магниевого сплава

По способу формования его можно разделить на кованый магниевый сплав и литой магниевый сплав.

Марка магниевого сплава выражается в виде английских букв + цифр + английских букв. Передние английские буквы — это коды наиболее важных элементов сплава (коды элементов указаны в таблице ниже), а следующие цифры представляют собой средние значения верхнего и нижнего предельных значений наиболее важных элементов сплава. Последняя английская буква — это идентификационный код, который используется для идентификации различных сплавов с различными специфическими составляющими элементами или немного отличающимся содержанием элементов.

Распространенными марками магниевых сплавов являются АЗ31Б, аз31с, аз31т, аз40м, аз41м, АЗ61А, аз61м, аз61с, аз62м, АЗ63Б, АЗ80А, аз80м, аз80с, АЗ91Д, АМ60Б, АМ50А, М1с, М2М, М2С, ЗК61М, ЗК61М, зк2МЭ. , ЛЗ91, лз61, лз121, ла141, ла191, лаз933, ла81, ла91, лаз931, ма18, ма21, ма14 и др.

титановый сплав

Титановый сплав относится к множеству сплавов металлов, изготовленных из титана и других металлов, с высокой прочностью, хорошей коррозионной стойкостью и высокой термостойкостью. Титановый сплав широко используется в производстве деталей компрессоров авиационных двигателей, каркасов, обшивок, крепежных элементов и шасси. Титановые сплавы также используются в конструкциях ракет, ракет и скоростных самолетов.

Титан представляет собой изомер с температурой плавления 1668 ℃ и плотноупакованной гексагональной структурой решетки ниже 882 ℃ α Титан; Он имеет объемно-центрированную кубическую решетку с температурой выше 882 ℃, которая называется β-титан. В соответствии с различными характеристиками вышеупомянутых двух структур титана титановые сплавы с различной микроструктурой могут быть получены путем добавления соответствующих легирующих элементов. При комнатной температуре титановые сплавы имеют три типа матричных структур, и их можно разделить на следующие три типа: α-сплав (α+β) сплавы и β-сплав. Китай представлен TA, TC и TB соответственно.

Плотность титанового сплава обычно составляет около 4,51 г/см3, что составляет всего 60% стали. Некоторые высокопрочные титановые сплавы превосходят по прочности конструкции многих сплавов. Поэтому удельная прочность (прочность/плотность) титанового сплава намного выше, чем у других металлических конструкционных материалов, что позволяет изготавливать детали с высокой удельной прочностью, хорошей жесткостью и легким весом.

Изделия из титанового сплава

Титан нетоксичен, легок, высокопрочен и биосовместим. Это идеальный медицинский металлический материал, который можно использовать в качестве имплантата в организме человека. В Соединенных Штатах для медицины рекомендуются пять β-титановых сплавов, т.е. , тиадин 1610 (ti-16nb-9.5hf) и Ti-15Mo, которые подходят для имплантации в организм человека в качестве имплантатов, таких как искусственная кость, сосудистый стент и т. д.

Биосовместимость сплава TiNi очень хорошая, и есть много медицинских примеров использования его эффекта памяти формы и сверхэластичности. Такие как тромбный фильтр, спинной ортопедический стержень, стоматологическая ортопедическая проволока, сосудистый стент, костная пластина, интрамедуллярная игла, искусственный сустав, противозачаточное устройство, компоненты для восстановления сердца, микронасос для искусственной почки и т. д.

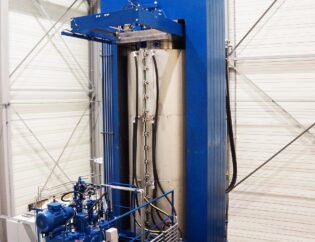

Изделия из титанового сплава могут быть получены литьем под давлением и механической обработкой. Температура плавления титанового сплава очень высока, и требования к штамповой стали также высоки. Существует множество методов обработки титанового сплава, включая точение, фрезерование, растачивание, сверление, шлифование, нарезание резьбы, распиловку, электроэрозионную обработку и так далее.

Обрабатываемость титанового сплава также плохая. При резке титанового сплава сила резания лишь немного выше, чем у стали с той же твердостью, но теплопроводность большинства титановых сплавов очень низкая, что составляет всего 1/7 от стали и 1/16 от теплопроводности алюминий. Следовательно, тепло, выделяемое при резании, не будет быстро рассеиваться и накапливаться в зоне резания, что приведет к быстрому износу, разрушению и образованию стружки на режущей кромке.