I. Ключевые фундаментальные знания по обработке резьбы

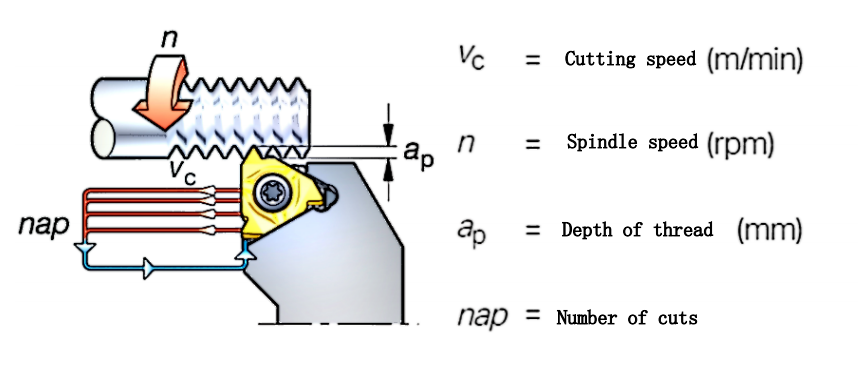

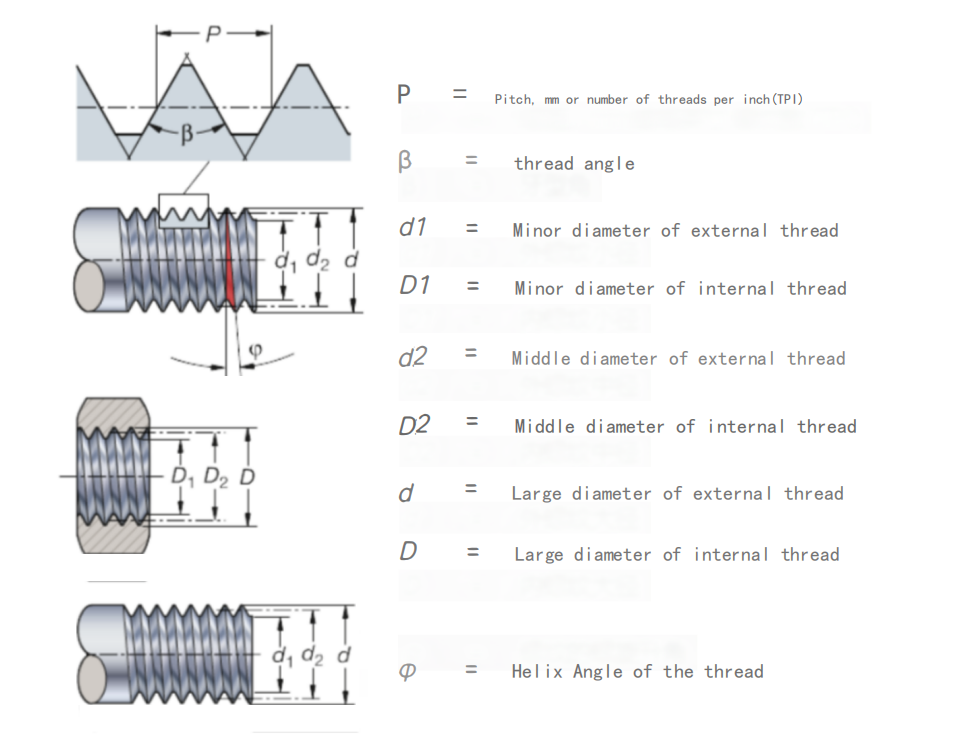

Определения терминологии

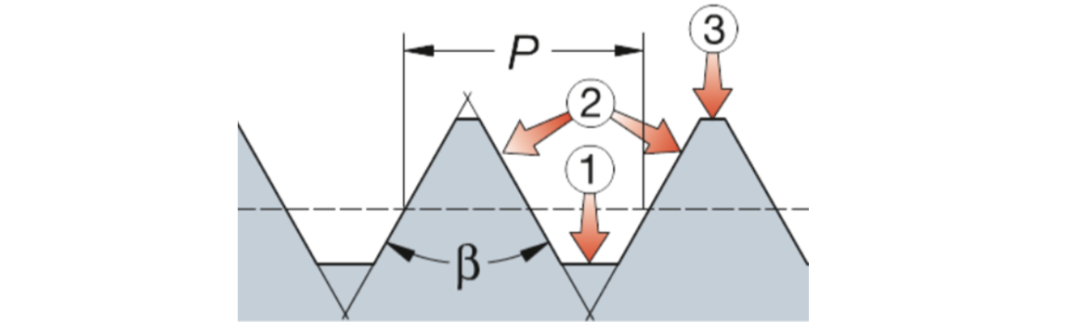

① Корень ② Боковые части ③ Гребень

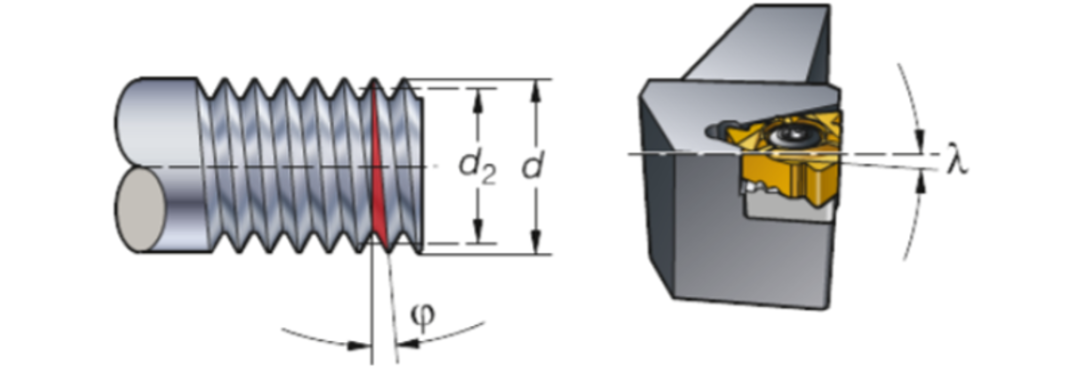

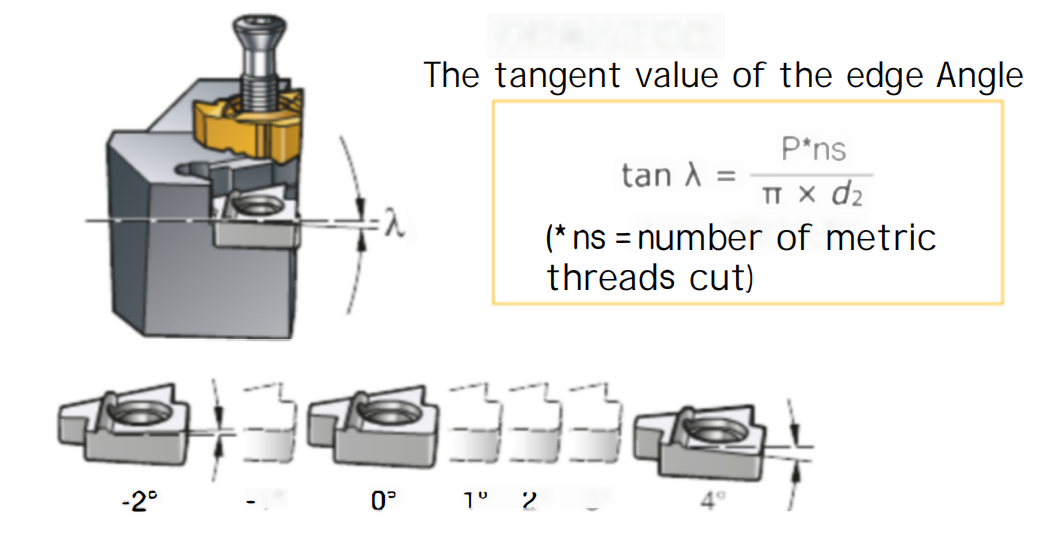

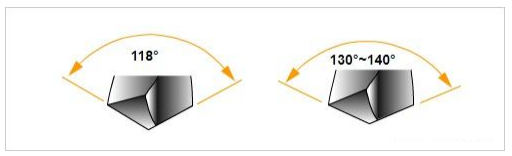

Что такое угол спирали?

- Угол спирали зависит от диаметра и шага резьбы.

- Отрегулируйте угол бокового зазора пластины, заменив прокладку.

- Передний угол обозначается как γ. Наиболее распространенный передний угол составляет 1°, что соответствует стандартной прокладке в держателе инструмента.

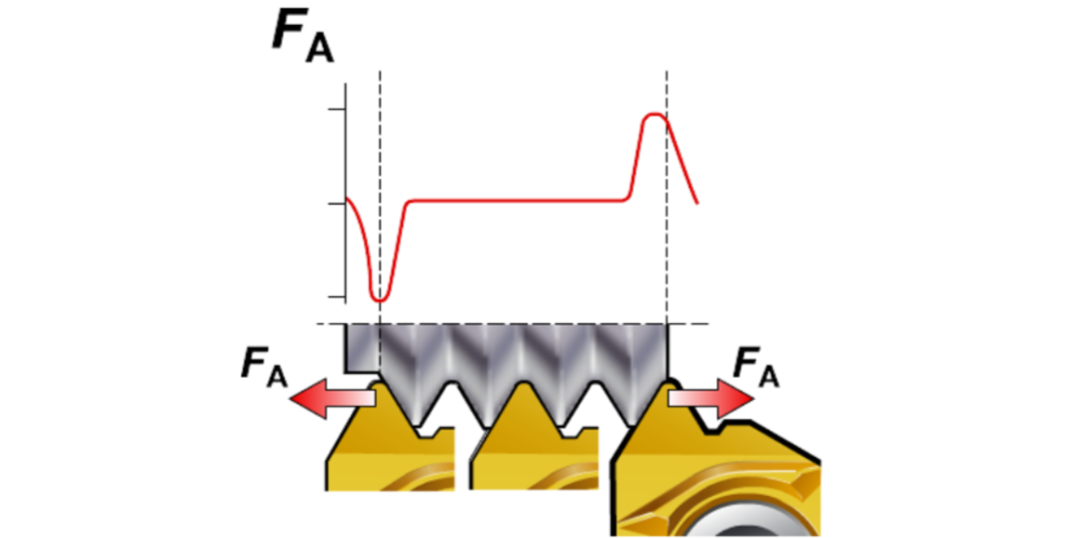

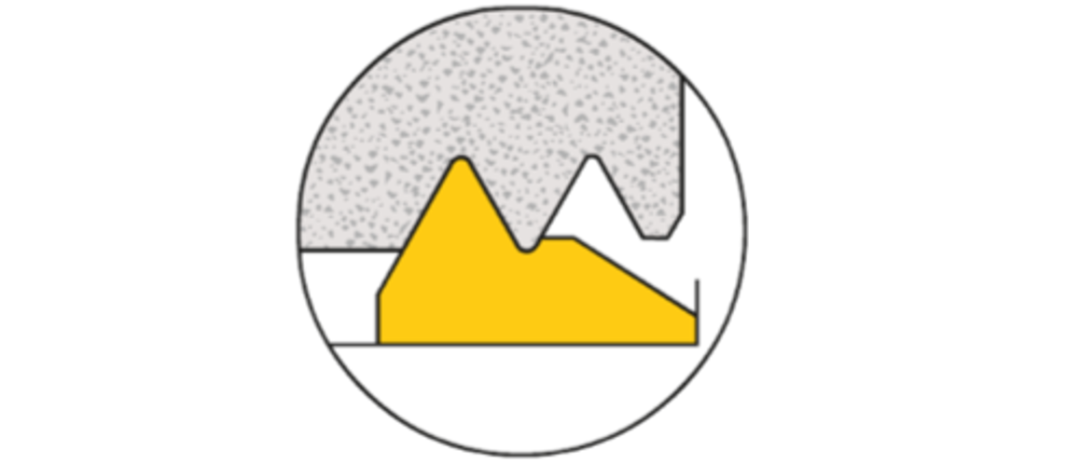

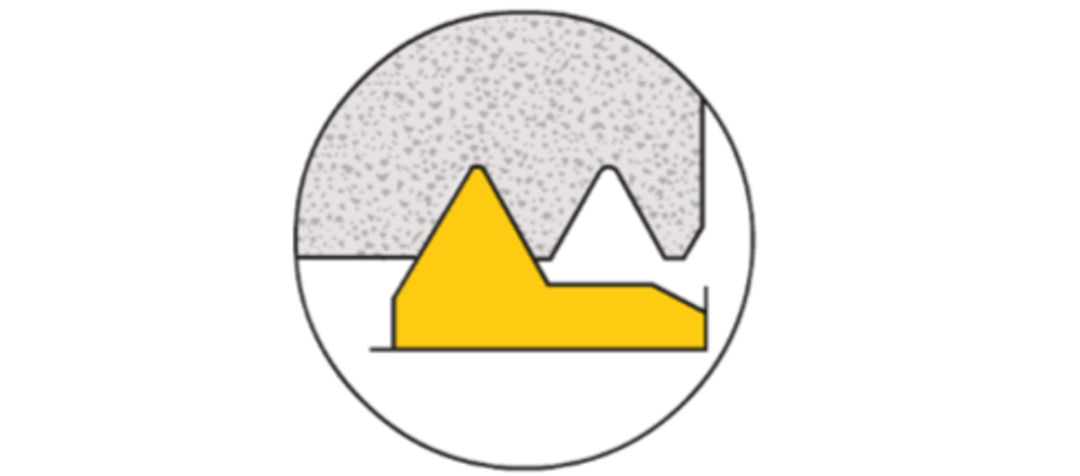

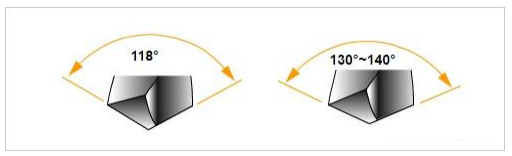

Силы резания при введении и выходе резьбы

- The highest axial cutting force in the thread machining process occurs during the tool’s entry and exit from the workpiece.

- Чрезмерные параметры резания могут привести к смещению пластины, если она не закреплена надежно.

Функция переднего угла

Передний угол можно установить с помощью прокладки под пластиной в держателе инструмента. Вы можете обратиться к таблицам в каталоге инструментов, чтобы выбрать, какую прокладку использовать. Все держатели инструментов оснащены стандартной прокладкой, которая устанавливает передний угол на 1°.

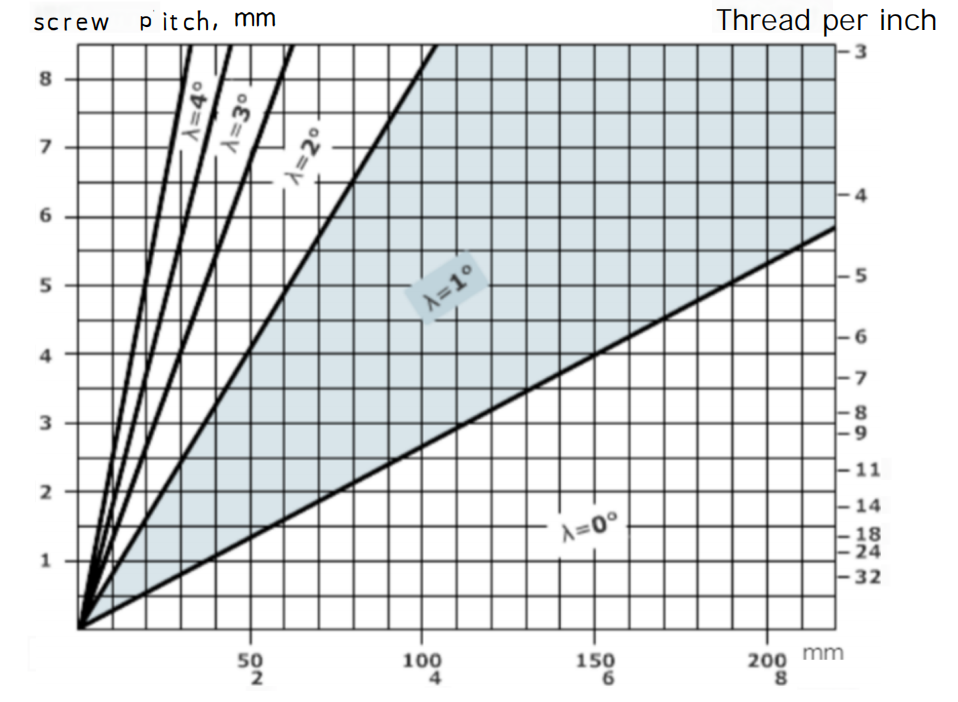

Выбор прокладок в зависимости от переднего угла

На передний угол влияют диаметр заготовки и шаг резьбы. Как показано на схеме ниже, для заготовки диаметром 40 мм и шагом 6 мм необходимая прокладка должна иметь передний угол 3° (стандартную прокладку использовать нельзя).

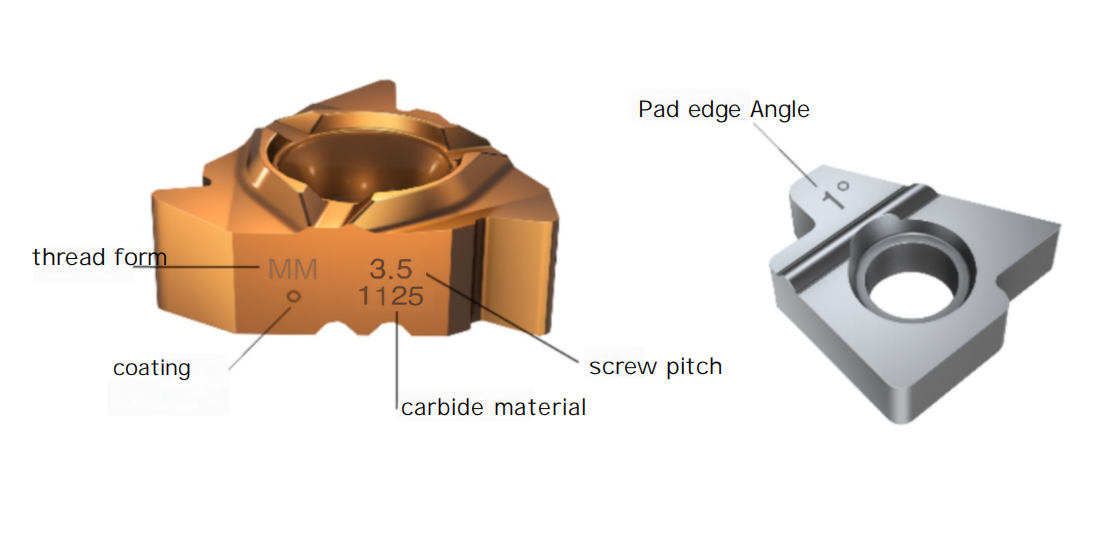

Маркировка резьбовых вставок и прокладок

Маркировка резьбовых вставок и прокладок

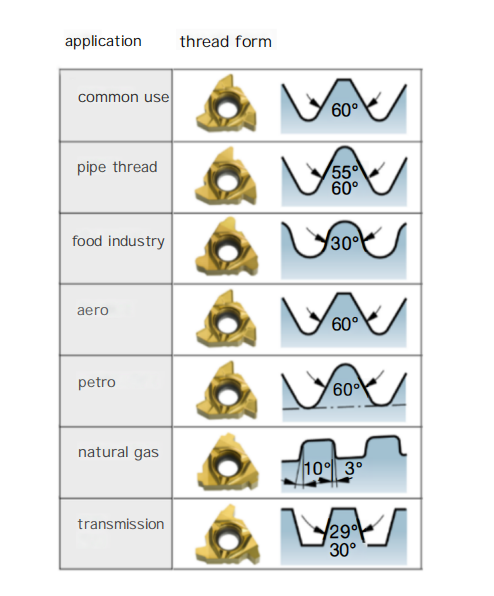

Формы резьб и их применение

II. Типы резьбовых пластин и зажимные решения

Многозубые вставки

Преимущества:

- Уменьшает количество проходов инструмента.

- Чрезвычайно высокая производительность.

Недостатки:

- Требует стабильного зажима.

- Требуется достаточно места для отвода инструмента после обработки резьбы.

Полнозубая фреза

Преимущества:

- Лучший контроль формы резьбы.

- Меньше заусенцев.

Недостатки:

- Каждое лезвие может резать только один шаг.

Фреза с V-образным зубом.

Преимущества:

- Гибкость, поскольку один и тот же тип полотна можно использовать для обработки нескольких шагов. Недостатки:

- Может привести к образованию заусенцев, требующих удаления заусенцев.

Ⅲ.три разных способа подачи

Способ подачи играет важную роль в процессе обработки резьбы. Это влияет на контроль резания, износ лезвия, качество резьбы и срок службы инструмента.

Улучшенная боковая подача

Этот метод подачи обычно используется в большинстве станков с ЧПУ посредством программы цикла.

- Стружку легче формовать и направлять по сравнению с традиционными типами токарной обработки;

- Осевые силы резания снижают риск вибрации;

- Стружка толще, но касается только одной стороны лезвия;

- Снижается теплоотдача к лезвию;

- Предпочтителен для большинства процессов обработки резьбы.

Радиальная подача

Это наиболее часто используемый метод, а также один из самых ранних методов, которые могли использовать токарные станки без ЧПУ.

- Produces hard “V”-shaped chips.

- Равномерный износ лезвия.

- Держатель лезвия подвергается воздействию высоких температур, что ограничивает глубину реза.

- Подходит для обработки резьбы с мелким шагом.

- Может привести к вибрации и плохому стружкоотводу при обработке резьб с крупным шагом.

- Предпочтителен для обработки закаленных материалов.

Попеременная подача резьбообработки

- Рекомендуется для больших площадок.

- Обеспечивает равномерный износ лезвия и увеличивает срок службы инструмента при обработке резьб с очень большим шагом.

- Чипы направляются в двух направлениях, что затрудняет управление.

Ⅳ.Методы улучшения результатов обработки

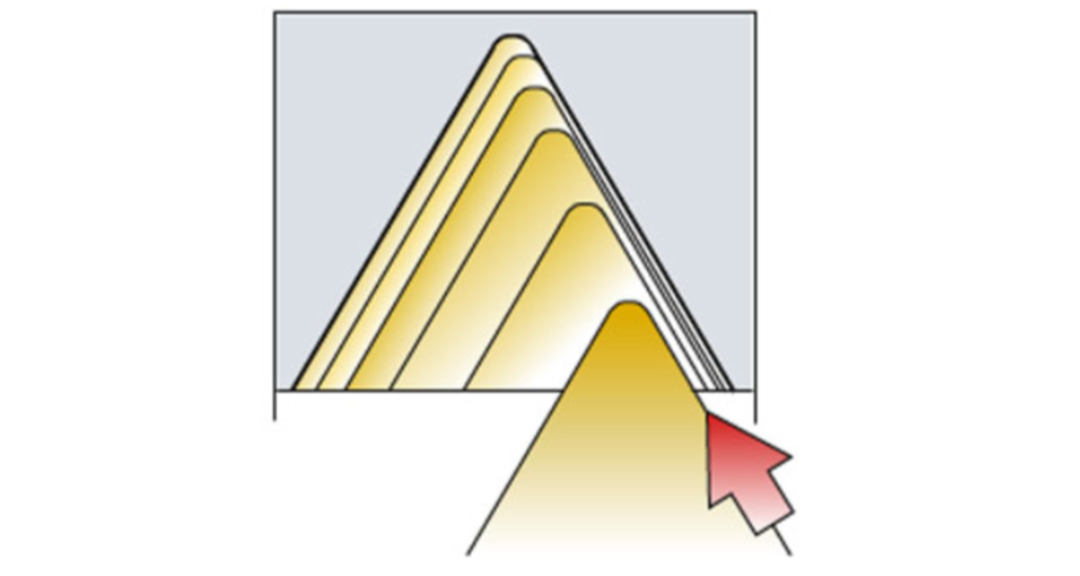

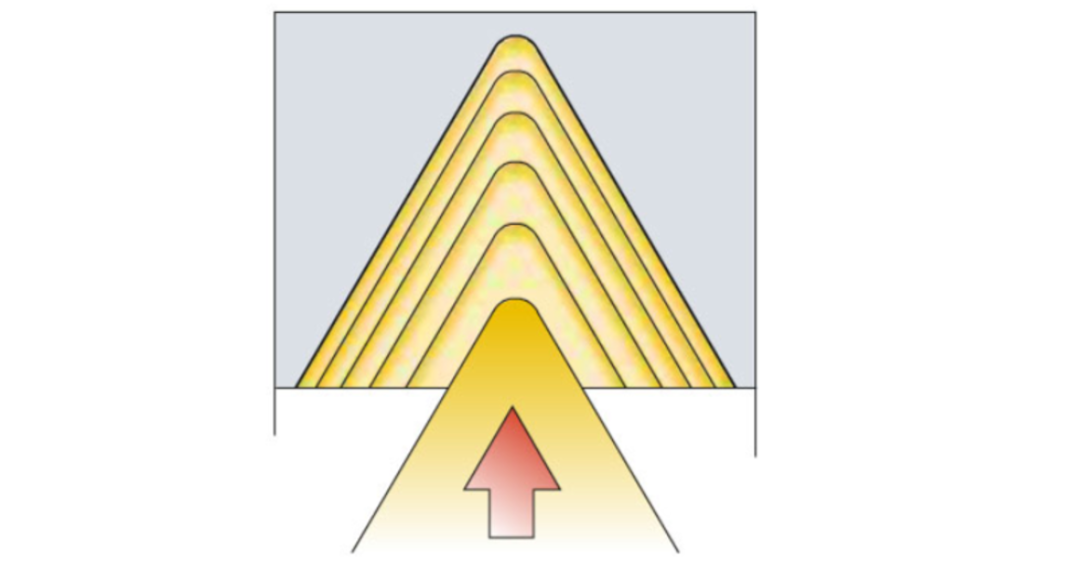

Слева: уменьшение глубины резания (постоянная площадь стружки). Достижение постоянной площади стружки, что является наиболее распространенным методом, используемым в программах ЧПУ.

- Первый проход режет глубже всего.

- Следуйте рекомендуемым значениям в таблице кормов в образце.

- Балансирует площадь чипа более равномерно.

- Окончательный проход на самом деле имеет толщину около 0,07 мм.

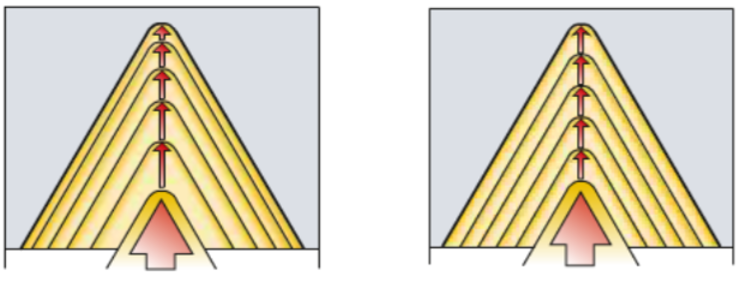

Справа: постоянная глубина резания Независимо от количества проходов глубина резания каждый раз остается одинаковой.

- Требует повышенных требований к лезвию.

- Обеспечивает оптимальный контроль стружки.

- Не применимо для шагов более TP1,5 мм или 16TP.

Utilizing additional allowance for thread crest finishing: Before machining threads, there’s no need to turn the blank to an exact diameter; utilize additional allowances/material for finishing the thread crest. For finishing crest inserts, leave 0.03~0.07mm of material from the preceding turning process to shape the crest correctly.