Концепция кривой предела выносливости (HL) была впервые предложена при решении кривой предела выносливости задней оси.

10 января 1954 года комета BOAC распалась на высоте 7800 метров над Эльбой, Италия.

8 апреля очередная ?комета? BOAC врезалась в Неаполитанский залив в Италии, в результате чего погиб 21 человек, находившийся на борту. На данный момент все кометы заземлены.

Частые падения комет потрясли мир. ?

Тогда премьер-министр Великобритании Уинстон Черчилль приказал нам во что бы то ни стало выяснить причину катастрофы.

С этой целью ВМС Великобритании направили флот для подъема обломков самолета возле острова Эльба со дна моря на глубине сотен метров и отправили их для расследования в Королевский научно-исследовательский институт авиации.

Расследование установило, что в легких жертв авиакатастрофы были трещины, вызванные расширением газа, что указывает на то, что внезапное снижение давления воздуха в салоне перед катастрофой привело к быстрому расширению газа в легких, что привело к разрыву. легких. Исследование обломков самолета показало, что в некоторых иллюминаторах появились трещины, что соответствовало результатам вскрытия.

В то же время компания de havilan провела строгую проверку самолетов, находящихся в производстве и остановленных. Испытание длилось более 9000 часов, и на обшивке самолета появились трещины, точно так же, как трещины на обломках разбившегося самолета.

По исследованиям и анализу технических специалистов, причиной катастрофы стала ?усталость? металлических материалов, из которых изготовлена конструкция корпуса самолета.

Под действием знакопеременного давления через некоторое время в зоне локальных высоких напряжений образуются микротрещины, а затем микротрещины постепенно расширяются до разрушения.

Усталостное разрушение имеет характеристики внезапного во времени, локального по местоположению и чувствительности к окружающей среде и дефектам, поэтому его нелегко обнаружить вовремя.

Под воздействием многократных нагнетаний и разжатий обшивка квадратного иллюминатора самолета-кометы деформируется и трескается, что в конечном итоге приводит к усталостному разрушению металла. Будучи первым типом реактивных лайнеров в мире, ?Комета? летает быстрее, чем другие реактивные лайнеры, и, естественно, выдерживает большее давление, что облегчает усталость металла.

Таким образом, в результате расследования катастрофы на комете родилась новая тема – ?механика усталости?..

Сегодня мы познакомимся и поймем: кривую усталости и основные механические свойства усталости.

Кривая усталости и кривая симметричной цикловой усталости

(1) Кривая усталости и предел выносливости

Кривая усталости: это кривая зависимости между усталостным напряжением и усталостной долговечностью, т.е. кривая SN, которая является основой для определения предела выносливости и установления критерия усталостного напряжения.

Для металлических материалов с деформационным старением, таких как углеродистая сталь и ковкий чугун, когда уровень циклического напряжения падает до определенного критического значения, участок с низким напряжением становится горизонтальным участком, что указывает на то, что образец может подвергаться бесконечным циклам напряжений без усталостного разрушения. Поэтому соответствующее напряжение называют пределом выносливости, который обозначается как σ – 1 (симметричный цикл, r = – 1).

Если этот тип материала не разрушается после 107 циклов напряжения, можно считать, что он не сломается, даже если он подвергается бесконечным циклам напряжения, поэтому 107 циклов часто используется в качестве основы для определения предела выносливости.

Другой вид металлических материалов, таких как алюминиевый сплав и нержавеющая сталь, не имеет горизонтального участка на кривой SN, но увеличивается с уменьшением напряжения. В настоящее время напряжение без разрушения в определенном цикле может быть определено только как условный предел выносливости или предел усталости с конечным сроком службы в соответствии с эксплуатационными требованиями материалов.

(2) Определение кривой усталости

Обычно кривую усталости измеряют с помощью испытания на усталость при поворотном изгибе. Принцип работы машины для испытания на четырехточечный изгиб показан на рисунке ниже.

Часть кривой SN с высоким напряжением (конечным сроком службы) измеряли методом групповых испытаний, то есть брали более высокий уровень стресса 3-4, и данные примерно 5 образцов измеряли при каждом уровне стресса, а затем данные был обработан для расчета медианного (коэффициент выживаемости 50%) усталостного ресурса.

Медианную кривую SN с выживаемостью 50% можно получить, используя σ – 1, измеренную методом восходящего и нисходящего, в качестве точки самого низкого уровня стресса кривой SN и согласовав ее с результатами, измеренными методом группового тестирования, в прямая линия или кривая.

(3) Предел усталости при различных состояниях напряжения

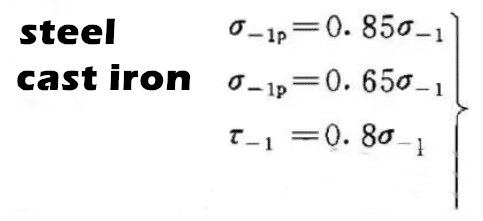

Предел выносливости одного и того же материала различен при разных напряженных состояниях, но между ними существует определенная связь.

Результаты показывают, что существует определенная взаимосвязь между пределом выносливости при симметричном изгибе и пределом выносливости при симметричном растяжении, сжатии и кручении.

(4) Связь между пределом выносливости и статической прочностью

Испытание показывает, что чем больше предел прочности металлического материала, тем больше предел выносливости.

Для сталей средней и низкой прочности существует линейная зависимость между пределом выносливости и пределом прочности.

Когда σ B мало, это можно приблизительно записать как σ – 1 = σ B.

Когда σ B выше, зависимость, близкая к линейной, будет отклоняться, что связано с уменьшением пластичности и вязкости разрушения, а также с легким образованием и распространением трещин.

Диаграмма усталости и асимметричный предел циклической усталости

Многие детали работают в условиях несимметричной циклической нагрузки, поэтому необходимо измерить предел несимметричной циклической выносливости материалов для удовлетворения потребностей проектирования и выбора материалов таких деталей.

Пределы выносливости различных асимметричных циклов обычно получают из диаграммы усталости методом инженерного чертежа.

В соответствии с различными методами рисования существует два вида диаграмм усталости.

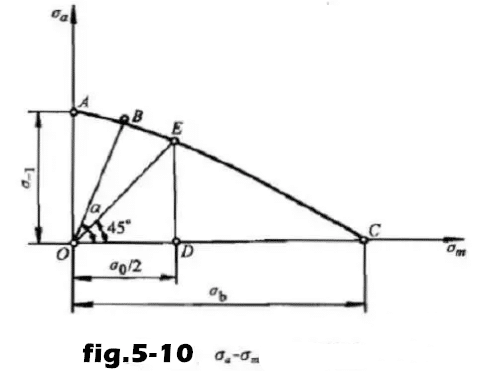

(1) σ a – σ m диаграмма усталости

При условии различного соотношения напряжений R предел выносливости σ r, выраженный σ Max, разлагается на σ A и σ m, и диаграмма усталости σ a – σ m получается путем построения кривой ABC в системе координат.

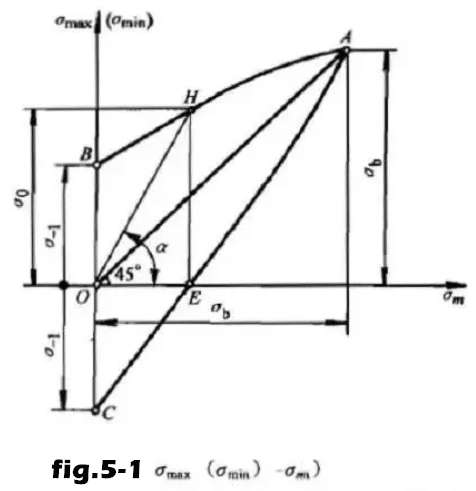

(2) σ max (σ min) – σ m диаграмма усталости

Предел усталости при различных соотношениях напряжений R выражается через σ max (σ min) и σ m соответственно в системе координат для формирования диаграммы усталости.

AHB — предел выносливости σ Max при различных R.

Предел выносливости увеличивается с увеличением среднего напряжения или соотношения напряжений, но амплитуда напряжения а уменьшается.

Устойчивость к усталостным перегрузкам

Исходный предел выносливости материала может не изменяться и не уменьшаться, когда металлические детали время от времени подвергаются кратковременным перегрузкам, что зависит от перегрузочного напряжения материала и соответствующих совокупных циклов перегрузки.

Если металл проработает определенное количество циклов при уровне напряжения, превышающем предел выносливости, его предел выносливости и усталостная долговечность снизятся, что приведет к повреждению от перегрузки.

Способность металлического материала сопротивляться усталостному повреждению от перегрузки выражается границей повреждения от перегрузки или зоной повреждения от перегрузки.

Граница повреждения от перегрузки определяется экспериментально: измеряются различные уровни перегрузочных напряжений и соответствующие им циклы напряжений, которые начинают снижать усталостную долговечность, и получаются разные контрольные точки. Граница повреждения от перегрузки получается путем соединения каждой точки. Два запроса не являются благоприятными

Область теневой линии между границей повреждения от перегрузки и прямолинейным участком области повышенных напряжений кривой усталости (цикл усталостного разрушения при каждом уровне напряжения этого участка называется величиной выносливости при перегрузке) называется областью повреждения при перегрузке. .

При перегрузке деталей в этой области предел выносливости материала будет снижаться в разной степени, причем тем сильнее снижается предел выносливости вблизи значения выносливости.

Чем круче граница повреждения от перегрузки (или величина перегрузочной выносливости) и чем уже зона повреждения, тем сильнее способность противостоять усталостной перегрузке.

Чувствительность к усталости

Из-за необходимости использования детали часто имеют ступеньки, углы, шпоночные канавки, смазочные отверстия, резьбу и т. д. Эти структуры аналогичны эффекту надреза, который изменяет напряженное состояние и вызывает концентрацию напряжений.

Поэтому важно понимать влияние концентрации напряжений, вызванной надрезом, на предел выносливости.

Существует два крайних случая при оценке материалов по чувствительности к усталостным надрезам.

(а) KF = KT, то есть распределение напряжений в образце с надрезом точно такое же, как и в упругом состоянии, и перераспределение напряжений отсутствует. В это время надрез наиболее серьезно снижает предел выносливости, а чувствительность к усталостному надрезу QF = 1, а чувствительность материала к надрезу является самой большой.

(б) KF = 1, σ – 1 = σ – 1n, надрез не снижает предел выносливости, что свидетельствует о большом перераспределении напряжений в процессе усталости, эффект концентрации напряжений полностью исключен, QF = 0, чувствительность материала к вырезу наименьшая.

Следовательно, значение QF может отражать способность материала перераспределять напряжения и снижать концентрацию напряжений при усталости.

Многоцикловая усталость: большинство металлов очень чувствительны к надрезам; уши сломаны

При малоцикловой усталости большинство металлов не чувствительны к надрезу, поскольку область основания надреза последнего находится в пластической зоне, что приводит к релаксации напряжений и уменьшению концентрации напряжений.