A máquina de perfura??o é uma máquina-ferramenta para usinagem de furos internos. é usado para usinar furos em materiais sólidos. é utilizado principalmente na usinagem de pe?as com formas complexas e sem eixos de rota??o simétricos, como furos simples em pe?as como alavancas, tampas, caixas e caixilhos. Sistema de furos. A fura??o é usinagem áspera.

? Características do processo de perfura??o

(1) Quando a broca é cortada em um estado semi-fechado, a quantidade de corte é grande e a remo??o de cavacos é difícil.

(2) O atrito é severo, gerando mais calor e fazendo h

coma a dissipa??o difícil.

(3) A alta velocidade e a alta temperatura de corte fazem com que a broca se desgaste seriamente.

(4) O aperto é severo, a for?a de corte necessária é grande e é fácil produzir um trabalho a frio de endurecimento da parede do furo.

(5) A broca é fina e saliente, e é fácil dobrar e vibrar durante o processamento.

(6) A precis?o da perfura??o é baixa, a precis?o dimensional é IT13 a IT10 e a rugosidade da superfície Ra é de 12,5 a 6,3 μm.

Conteúdo

ocultar

Faixa de processo de corte

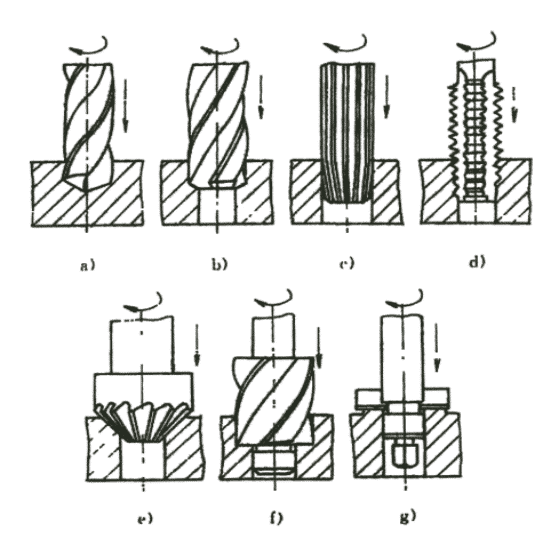

O processo de perfura??o tem uma ampla gama de processos. Diferentes ferramentas podem ser usadas na furadeira para completar o furo central de fura??o, fura??o, alargamento, alargamento, rosqueamento, mandrilamento e faces de extremidade de mandrilamento, conforme mostrado na figura. A precis?o de perfura??o na máquina de perfura??o é baixa, mas o furo com alta precis?o (IT6~IT8, rugosidade da superfície é 1,6-0,4μm) também pode ser usinado por fura??o—-alargamento—-furo de alargamento. O acessório pode ser usado para usinar o sistema de furos com requisitos de posi??o.

Ao usinar a furadeira, a pe?a de trabalho é fixa e a ferramenta se move na dire??o axial (movimento de avan?o) enquanto gira (movimento principal).

Furadeira

Os principais tipos de furadeiras s?o: furadeiras de bancada, furadeiras verticais, furadeiras radiais, fresadoras e furadeiras e furadeiras centrais. O principal parametro da prensa de perfura??o é geralmente o diametro máximo do furo.

A furadeira vertical é amplamente utilizada na furadeira. Caracteriza-se por o eixo do eixo estar disposto verticalmente e a posi??o ser fixa. A posi??o da pe?a de trabalho precisa ser ajustada para que a linha central do furo usinado fique alinhada com a linha central de rota??o da ferramenta. O movimento principal é obtido pela rota??o da ferramenta enquanto se move na dire??o axial para o movimento de avan?o. Portanto, a furadeira vertical é inconveniente para operar e a produtividade n?o é alta. Adequado para o processamento de pe?as pequenas e médias na produ??o de pequenos lotes de pe?a única.

? Princípio de transmiss?o da furadeira vertical.

Movimento principal: o motor de velocidade única é acionado pelo mecanismo de mudan?a de velocidade de passo da engrenagem; o sentido de rota??o do eixo principal é alterado pela rota??o para frente e para trás do motor.

Movimento de alimenta??o: O eixo move-se linearmente com a luva do eixo no alojamento do eixo. A quantidade de movimento axial do eixo é expressa pela quantidade de movimento axial do eixo por rota??o do eixo. Segundo, a furadeira de bancada. A máquina de perfura??o de bancada é chamada de broca de bancada. é essencialmente uma furadeira vertical para usinagem de pequenos furos. A estrutura é simples e compacta, flexível e conveniente e adequada para processar pequenos orifícios em pe?as pequenas. O diametro do po?o é geralmente inferior a 15 mm.

Terceira, máquina de perfura??o radial

Para pe?as com grande volume e massa, é muito inconveniente processar na furadeira vertical. Neste momento, a furadeira radial pode ser usada para processamento.

O cabe?ote pode ser ajustado lateralmente ao longo dos trilhos de guia no bra?o oscilante. O bra?o oscilante pode ser ajustado ao longo da superfície cilíndrica da coluna e pode ser girado em torno da coluna. Durante a usinagem, a pe?a de trabalho é fixa e a posi??o do eixo é ajustada para que o centro fique alinhado com o centro do furo a ser usinado e fixado rapidamente para manter uma posi??o precisa. As máquinas de perfura??o radial s?o amplamente utilizadas na produ??o de lotes único, médio e pequeno para processar pe?as grandes e médias.

Se você deseja usinar orifícios e orifícios em qualquer dire??o e posi??o, pode usar uma furadeira radial universal. O eixo da máquina pode ser girado em torno de um eixo específico no espa?o. Há também um anel de eleva??o na parte superior da máquina que pode ser pendurado em qualquer posi??o. Portanto, é adequado para o processamento de pe?as grandes e de tamanho médio na produ??o de lotes únicos e pequenos.

Ferramentas de perfura??o

broca helicoidal

Estrutura da broca helicoidal

A broca helicoidal consiste em três partes: a parte de trabalho, o pesco?o e a al?a.

(1) Pe?a de trabalho: A pe?a de trabalho da broca helicoidal possui duas ranhuras em espiral e sua forma é muito semelhante à forma de tor??o. é a parte principal da broca e consiste em uma parte de corte e uma parte de guia.

?Lidar com

A al?a é a parte de aperto da broca, que é usada para conectar-se à máquina-ferramenta e transmitir torque e for?a axial durante a perfura??o. A al?a da broca helicoidal possui dois tipos de haste c?nica e haste reta. As hastes retas s?o usadas principalmente para brocas helicoidais pequenas com diametro inferior a 12 mm. A haste c?nica é usada para brocas helicoidais de grande diametro e pode ser inserida diretamente no furo c?nico do eixo ou inserida no furo c?nico do eixo através da luva c?nica. A cauda plana da haste c?nica é usada para transmitir torque e é usada para remover facilmente a broca.

Pesco?o

O sulco do pesco?o da broca helicoidal é o sulco superior do rebolo ao rebarbar a al?a da broca. O fundo da ranhura geralmente é gravado com as especifica??es e a marca de fábrica da broca. As brocas de haste reta n?o têm pesco?o.

A composi??o da pe?a de corte

A pe?a de corte é responsável pelo trabalho de corte e consiste em duas faces frontais, uma face traseira principal, uma traseira traseira, uma aresta de corte principal, uma aresta de corte menor e uma aresta de cinzel. A aresta do cinzel é a aresta formada pela interse??o das duas redes principais e a parte traseira s?o as duas correias da broca, que s?o opostas à parede do furo da pe?a de trabalho (ou seja, a superfície usinada) durante o trabalho, como mostrado.

A por??o de guiamento é uma a??o de orienta??o quando a por??o de corte é cortada na pe?a de trabalho, e é também uma por??o de retifica??o da por??o de corte. Para reduzir o atrito entre a por??o guia e a parede do furo, o diametro externo (ou seja, nos dois terrenos) é retificado com um cone invertido de (0,03 – 0,12) / 100. (0,03 a 0,12 conicidade reversa por 100 mm de comprimento)

Além disso, para melhorar a rigidez da broca, o diametro do núcleo entre as duas laminas da parte de trabalho é feito para ser um cone positivo de (1,4 a 1,8) / 100 na dire??o axial.

(1) face de inclina??o: a superfície de inclina??o é a superfície da ranhura em espiral, que é o fluxo de cavacos através da superfície, que atua como cavaco e cavaco. Ele precisa ser polido para facilitar a remo??o do chip.

(2) Flanco principal: a face do flanco principal é oposta à superfície usinada e está localizada na extremidade frontal da broca. A forma é determinada pelo método de nitidez. Pode ser uma superfície em espiral, uma superfície c?nica e uma superfície plana e qualquer superfície que seja afiada manualmente.

(3) Sub-flanco: O flanco menor é uma faceta estreita na superfície cilíndrica externa da broca, oposta à superfície usinada.

(4) Aresta de corte principal: a aresta de corte principal é a interse??o da face do ancinho (superfície da ranhura em espiral) e da face do flanco principal. A borda principal de tor??o da broca de tor??o padr?o é reta (ou quase reta)

(5) Aresta secundária: a aresta menor é a interse??o da face do ancinho (a superfície da ranhura em espiral) e a face menor do flanco (faceta estreita), ou seja, a aresta.

(6) Lamina transversal: a borda do cinzel é a interse??o das duas faces principais do flanco, localizada na extremidade mais avan?ada da broca, também conhecida como ponta da broca.

Parametros geométricos da broca helicoidal

o plano de coordenadas

(1) Plano de corte Ps: é um plano que inclui a dire??o da velocidade de corte neste ponto e que é tangente à superfície cortada pela aresta de corte neste momento.

(2) Superfície de base Pr: A superfície de base Pr do ponto selecionado na aresta de corte principal da broca é um plano que passa por esse ponto e perpendicular à velocidade de corte nesse ponto. A superfície da base sempre passa pelo eixo da broca e é perpendicular ao plano da dire??o da velocidade de corte.

o angulo geométrico da broca

(1) ?ngulo da hélice: a linha de interse??o entre a superfície da ranhura em espiral da broca e a superfície do cilindro externo é uma linha em espiral, e o angulo entre a linha em espiral e o eixo da broca é chamado de hélice angulo da broca e é registrado como β. (Consulte o livro)

(2) angulo da aresta e inclina??o da face final

Como a aresta principal de corte n?o passa pela linha axial, o angulo de inclina??o da lamina é formado. Para cada ponto da aresta de corte, o angulo de inclina??o da lamina também é diferente, principalmente porque a superfície de base de cada ponto é diferente do plano de corte. Para facilitar a descri??o do conceito, introduzimos o conceito de inclina??o da lamina da face.

? ?ngulo de inclina??o da face: o angulo da face final do ponto selecionado na aresta de corte principal é o angulo entre a superfície de base do ponto medido na vista de proje??o final e a aresta de corte principal. Para diferentes pontos selecionados, o angulo de inclina??o da face final também é diferente, e o máximo na aresta externa (o valor absoluto é o menor) é pequeno próximo ao núcleo (o valor absoluto é grande).

(3) ?ngulo superior (frontal) e angulo de avan?o:

O angulo do ápice da broca é o angulo entre as proje??es das duas arestas principais de corte no plano medido em um plano paralelo às duas arestas principais de corte. Registrado como 2φ, broca helicoidal padr?o 2φ = 118 °

O angulo de avan?o é o angulo entre a proje??o da aresta de corte principal e a dire??o da alimenta??o medida na superfície da base, denotada como κrx. Como as faces de base dos pontos na aresta principal s?o diferentes, os principais angulos de afastamento nos respectivos pontos também s?o diferentes.

(4) ?ngulo frontal: o angulo de inclina??o do ponto selecionado na aresta de corte principal é medido no plano ortogonal do ponto.

Material de referência

(5) ?ngulo de retorno: o angulo de alívio selecionado na aresta de corte principal é medido em um plano tangente com o eixo da broca como eixo e passando pela superfície cilíndrica nesse ponto, denotado como αf.

Terceiro, outras brocas

Broca helicoidal de metal duro

Ao usinar materiais duros e quebradi?os, o uso de brocas de metal duro pode melhorar significativamente a eficiência do corte.

As brocas helicoidais de liga dura a seguir s?o transformadas em uma estrutura monolítica, que pode ser transformada em uma broca helicoidal de carboneto de haste reta, que pode ser usada como broca helicoidal de carboneto de haste c?nica.

Comparado com a broca helicoidal de a?o de alta velocidade, o núcleo tem um diametro maior, um angulo de hélice menor e uma por??o de trabalho mais curta. O corpo do cortador é feito de a?o-liga 9SiCr e endurecido para 50-52HRC. Essas medidas s?o projetadas para melhorar a rigidez e a for?a da broca para reduzir os lascas causadas pela vibra??o durante a perfura??o.

(2) fura??o profunda

Poros profundos geralmente se referem a poros com uma raz?o comprimento / diametro de poro superior a 5 vezes. Ao fazer furos profundos, é necessário resolver os problemas de quebra e remo??o de cavacos, resfriamento e lubrifica??o e orienta??o.

a broca de arma

A broca de canh?o foi originalmente usada para o furo do cano, por isso foi chamada de broca de canh?o. é frequentemente usado para usinar usinagem de furos profundos de pequeno diametro.

1, estrutura e princípio de funcionamento

A broca de pistola consiste em uma pe?a de corte e um tubo de perfura??o. A pe?a de corte é feita de a?o de alta velocidade ou liga dura e faz a flauta de cavacos; o tubo de perfura??o é feito de tubo de a?o sem costura e a ranhura de cavacos é rolada perto da broca, e o diametro do tubo de perfura??o é 0,5 a 1 mm menor que o diametro da broca. Eles s?o unidos por soldagem e as ranhuras de cavacos s?o alinhadas durante a soldagem.

Princípio de funcionamento: a pe?a de trabalho gira durante a perfura??o e a broca é alimentada. O fluido de corte é injetado na zona de corte a partir do orifício interno do tubo de perfura??o e do orifício de entrada de óleo da parte de corte por alta press?o para resfriar e lubrificar e os cavacos s?o expelidos da flauta de cavacos. Como os chips s?o descarregados do lado de fora da broca, eles s?o chamados de chips externos.

2, características

(1) Como o fluido de corte entra e sai separadamente, o fluido de corte é imperturbável sob alta press?o e atinge facilmente a zona de corte, o que resolve melhor o problema de refrigera??o e lubrifica??o ao fazer furos profundos;

(2) Como a aresta de corte é dividida em arestas de corte internas e externas, e a aresta de corte tem uma excentricidade e, a a??o de lascar pode ser realizada durante o corte, as aparas s?o estreitas e o fluido de corte é conveniente para perfurar as aparas , para que a descarga do chip seja fácil;

(3) Como a coluna do núcleo com um diametro de 2h é deixada após a perfura??o, isso pode garantir que a superfície de suporte da broca esteja sempre em contato próximo com a parede do furo, para que a broca tenha uma guia confiável e resolve o problema de guiar a furadeira profunda.

Em segundo lugar, a perfura??o interna de remo??o de cavacos profundos

A broca consiste em um corpo de broca, três arestas de corte distribuídas em diferentes circunferências e dois blocos de guia.

Durante a opera??o, o fluido de corte de alta press?o é enviado para a zona de corte a partir do espa?o entre o tubo de perfura??o e a parede do furo para fornecer resfriamento e lubrifica??o. Ao mesmo tempo, os cavacos s?o retirados do orifício interno da broca e do orifício interno do tubo de perfura??o.

Essa broca profunda, porque os três dentes est?o dispostos em diferentes circunferências, atua como um chip para facilitar a evacua??o do chip. Além disso, quando os cavacos s?o descarregados, eles n?o esfregam contra a superfície usinada; portanto, a eficiência da produ??o e a qualidade do processamento s?o superiores às do cavaco externo. Essa estrutura n?o possui borda de cinzel, o que reduz a for?a axial. A for?a circunferencial desequilibrada e a for?a radial s?o recebidas pelo bloco guia na circunferência, e a broca de furo profundo possui melhor propriedade de guia.

A broca de pulveriza??o

A broca de suc??o consiste em três partes: uma broca, um tubo interno e um tubo externo.

Durante a opera??o, 2/3 do fluido de corte é alimentado na zona de corte através do espa?o entre os tubos interno e externo para resfriamento e lubrifica??o. O 1/3 restante do fluido de corte é pulverizado no tubo através da fenda estreita da ranhura crescente na parede do tubo interno, de modo que a diferen?a de press?o entre a extremidade frontal e a extremidade traseira do tubo interno cria uma “for?a de suc??o”. ” para acelerar a descarga de fluido de corte e cavacos.