Existem idéias úteis sobre como cortar haste de carboneto de tungstênio. Como todos sabemos, o carboneto de tungstênio é geralmente referido como uma espécie de Duro devido à sua dureza extremamente alta em rela??o a outros materiais. Normalmente um Carboneto de tungstênio pode ter um valor de dureza de 1600 HV, enquanto o a?o macio estaria apenas na regi?o de 160 HV. Você quer tentar marcar ou cortar hastes de carboneto de tungstênio de forma eficaz. As 4 maneiras a seguir podem funcionar, que s?o retifica??o de roda de abras?o, usinagem por material superduro, usinagem eletrolítica (ECM) e usinagem por descarga elétrica (EDM).

Corte em branco de carboneto por moagem de roda

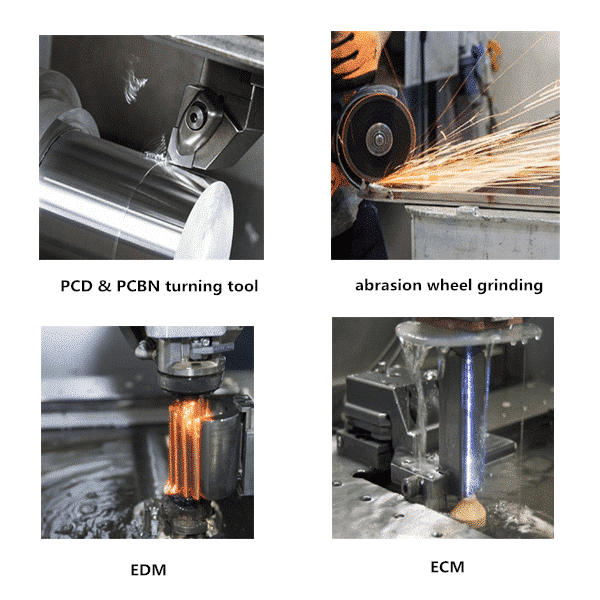

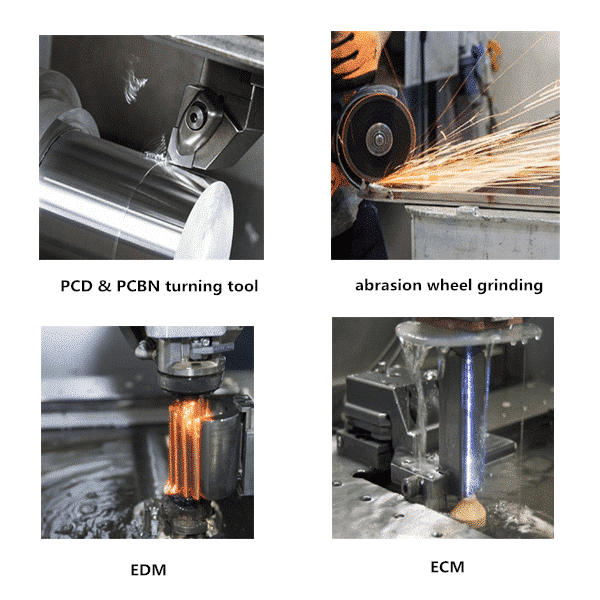

Sabemos que a dureza do próprio material da ferramenta deve ser maior que a dureza da pe?a a ser usinada. A dureza Rockwell do metal duro é geralmente em torno de HRA78 a HRA90. Assim, por enquanto, os materiais que podem processar blanks de metal duro referem-se principalmente a nitreto de boro cúbico policristalino (PCBN) e diamante policristalino (PCD).

Os principais materiais para rebolos s?o carboneto de silício verde e diamante. Como a retifica??o do carboneto de silício irá gerar tens?es térmicas que excedem o limite de resistência do carboneto cimentado, ocorrem muitas trincas superficiais, o que torna o carboneto de silício n?o uma op??o ideal para fazer superfícies que possam ser garantidas.

Enquanto os granulos abrasivos de diamante em tamanho variando de 60/70 mesh a 325/400 mesh trabalham efetivamente na retifica??o de pe?as de metal duro. Quanto maior o valor do tamanho de partícula, maior a precis?o de usinagem. Em geral, 80/180 s?o adequados para acabamento fino de vários moldes de metal duro.

Embora o rebolo PCD seja qualificado para completar todas as tarefas desde o desbaste até o acabamento em blanks de metal duro, a fim de reduzir a perda do rebolo, os blanks de metal duro ser?o pré-processados pelo método de usinagem elétrica, depois fazer o semi-acabamento e acabamento fino. acabamento por rebolo por último.

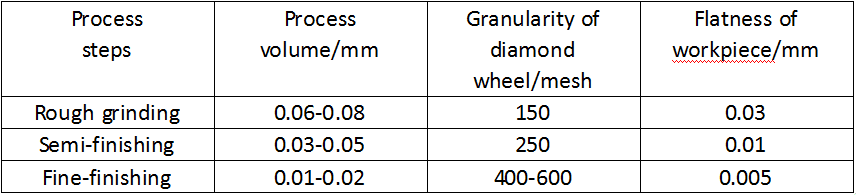

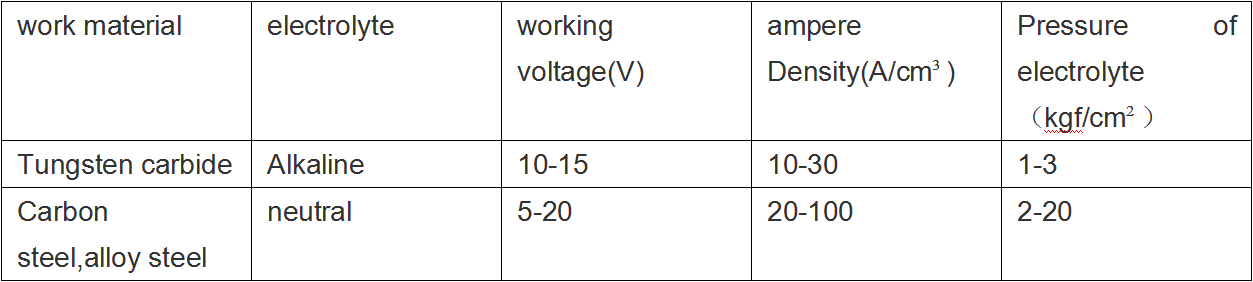

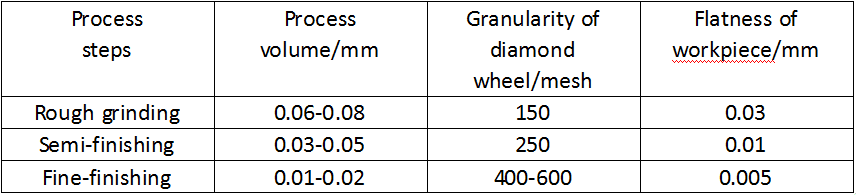

Há um gráfico que mostra os parametros de processamento comuns quando o rebolo PCD retifica em material de metal duro.

Fig.1 parametros de processamento do rebolo de diamante ao cortar

Ao fazer a retifica??o de rebolos PCD, a baixa velocidade de alimenta??o é crítica. Isso porque maior velocidade é necessária, maior temperatura de retifica??o, que é uma causa de desgaste severo do rebolo. Também n?o é quanto mais alto melhor. Pelo contrário, se a velocidade de avan?o for muito baixa, resultando em uma grande espessura de corte, a rugosidade da superfície usinada é definitivamente afetada e o desgaste do rebolo também aumenta.

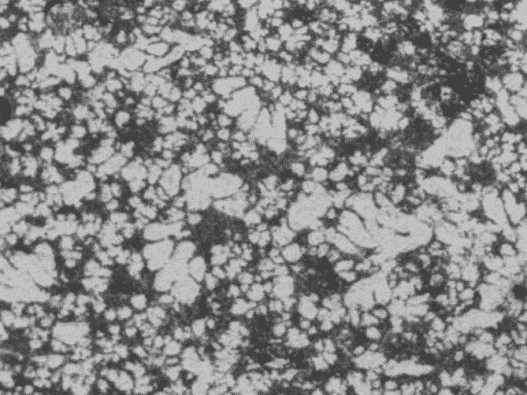

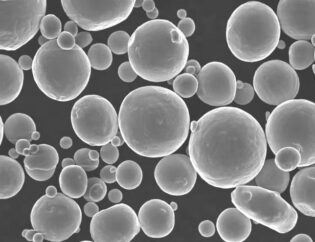

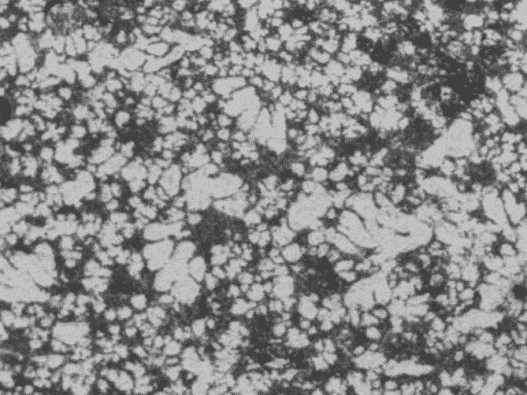

Outro elemento a ser observado é que o refrigerante utilizado deve ser isento de enxofre e ter um pH de 7 a 9. Caso contrário, o refrigerante irá corroer o ligante de cobalto do metal duro, e a redu??o do cobalto resultará em uma falha na microestrutura do metal duro. o metal duro, como mostrado na figura 2.

Pic.2 microestrutura da superfície de carboneto sem cobalto

Corte de metal duro por fresamento e torneamento

Materiais de CBN e PCBN, destinados como método de corte de metais pretos com dureza, como a?o temperado e a?o fundido (ferro). O nitrito de boro é capaz de suportar a influência de altas temperaturas (acima de 1000 graus) e manter a dureza em 8000HV. Esta propriedade o torna igual ao processamento de blanks de metal duro, especialmente para aquelas pe?as estruturais compostas por núcleo de metal duro e carca?a de a?o sob ajuste de interferência.

No entanto, quando a dureza das pe?as de metal duro é superior a HRA90, totalmente fora da liga do nitrito de boro para corte, n?o há mais necessidade de insistir em ferramentas de PCBN e CBN. Só podemos recorrer a cortadores de PCD diamantados como substitutos nesta condi??o. Existem certas vantagens do PCD na usinagem de blanks de metal duro à base de TC, como sua dureza que pode atingir mais de 10.000 HV (100 a 120 vezes a do metal duro). As ferramentas de PCD também têm uma condutividade térmica de 700 W/mK, que é 1,5 a 9 vezes maior do que o metal duro. Ajuda a alcan?ar a rugosidade da superfície em blanks de metal duro de até Ra0,2μm.

Ainda n?o podemos perder de vista a desvantagem das pastilhas de PCD, sua incapacidade de obter arestas extremamente vivas e a inconveniência de serem fabricadas com quebra-cavacos. Portanto, o PCD só pode ser usado para corte fino de metais n?o ferrosos e n?o metais, mas n?o pode obter cortes espelhados de ultraprecis?o de pe?as de metal duro, pelo menos ainda n?o.

Corte de metal duro por eletrousinagem

a. ECM

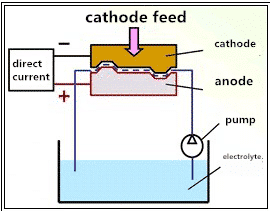

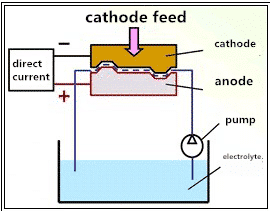

O processamento eletrolítico é o processamento de pe?as pelo princípio de que o carboneto pode ser dissolvido no eletrólito (NaOH). Isso garante que a superfície da pe?a de metal duro n?o aque?a. E o ponto é que a velocidade de processamento do ECM e a qualidade do processamento s?o independentes das propriedades físicas do material a ser processado.

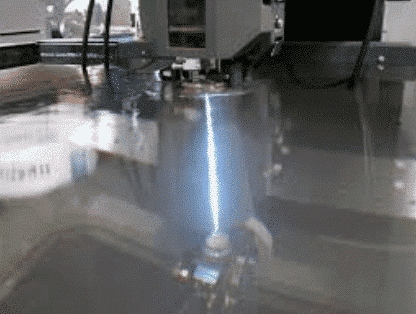

Pic.3 Princípio dos blanks de metal duro ECM

Conforme mostrado na figura 3, a pe?a de metal duro é conectada ao eletrodo positivo de corrente contínua funcionando como anodo, e o eletrodo negativo da ferramenta e a fonte de alimenta??o de corrente contínua s?o conectados como cátodo. Sob a a??o da corrente, à medida que o cátodo é alimentado, o carboneto cimentado no anodo é continuamente dissolvido no eletrólito até ser processado no tamanho da forma desejada. Todo o processo é realizado à temperatura ambiente.

A equa??o da rea??o química no anodo:

W+O2=WO2

WO2+2NaOH=Na2WO4+H2O

Co+M2A=CoA+2M–2e

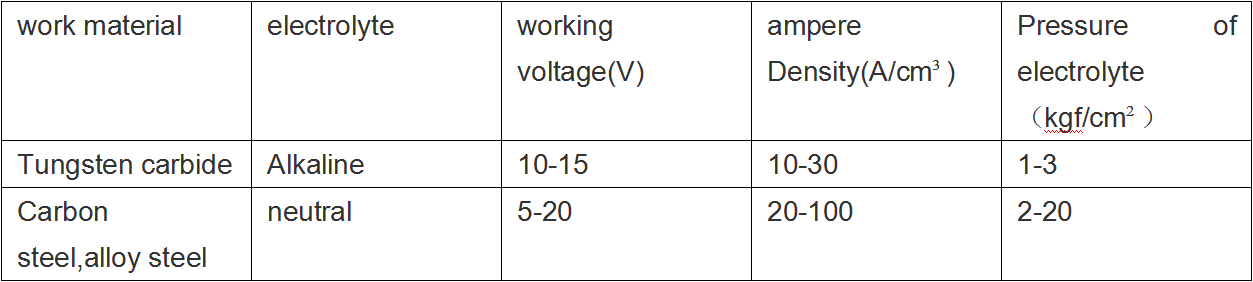

Em geral, seus parametros de processamento s?o:

Tens?o DC 10~15V. Densidade de corrente 10~3010~30(A/cm2), press?o do eletrólito 1~3 (kgf/cm2)

Fig.3 Compara??o dos parametros de processamento eletrolítico

Em compara??o com outros materiais, durante o corte de metal duro, a press?o do eletrólito é um fator importante que afeta a qualidade da superfície do produto acabado. Quando é muito alto, a taxa de fluxo do eletrólito será muito rápida, o que faz com que as partículas de WC sejam lavadas pelo eletrólito antes de serem completamente dissolvidas.

O que acontece se as partículas de WC e as partículas de Co forem removidas a uma taxa inconsistente? Sim, muitos pontos na superfície da pe?a aparecer?o. Outro fator digno de nota é que o material de metal duro da pe?a de trabalho é mais uniforme na microestrutura e com tamanho de partícula mais fino, mais precisa será a precis?o da superfície.

Após a usinagem em desbaste, a rugosidade da superfície do metal duro pode chegar a Ra0,8~0,4μm, e a precis?o média de usinagem pode chegar a ±0,1mm. A produtividade do ECM é várias vezes a do EDM, e como o ECM n?o consome eletrodos da ferramenta, o custo também é baixo.

b.EDM

O princípio da EDM é baseado no fen?meno de corros?o elétrica entre a ferramenta e a pe?a de trabalho (eletrodos positivos e negativos) durante a descarga de faísca de pulso para remover o excesso de pe?as de metal duro para atingir os requisitos de processamento predeterminados para o tamanho, forma e qualidade da superfície da pe?a de trabalho . Somente eletrodos de cobre-tungstênio e eletrodos de cobre-prata podem processar blanks de metal duro.

Em suma, a EDM n?o utiliza energia mecanica, n?o depende de for?as de corte para remover o metal, mas usa diretamente energia elétrica e calor para remover a pe?a de metal duro. Em compara??o com o corte mecanico,

A EDM tem as seguintes características:

1. A remo??o do material é conseguida pela eros?o térmica da descarga. A processabilidade do material depende principalmente das propriedades térmicas do material, como ponto de fus?o, capacidade calorífica específica, condutividade térmica (condutividade térmica), etc., quase independente de suas propriedades mecanicas, como dureza e tenacidade.

2. Pode processar formas especiais e complexas de pe?as.

3. Todo o processo pode ser automatizado.

4. Como o EDM n?o é afetado pela dureza do material, ele pode ser processado após a têmpera.

A EDM tem suas vantagens únicas, mas ao mesmo tempo tem certas limita??es, que se manifestam nos seguintes aspectos:

1. A eficiência de processamento é relativamente baixa. Em geral, a velocidade de processamento por unidade de corrente de usinagem n?o excede 20 mm3 / (A · min). A taxa de remo??o de material da EDM é relativamente baixa em compara??o com a usinagem. Portanto, o corte de usinagem é frequentemente usado para remover a maior parte da tolerancia e, em seguida, o EDM. Além disso, há uma contradi??o proeminente entre a velocidade de processamento e a qualidade da superfície, ou seja, a velocidade de processamento durante o acabamento é muito baixa e o processamento bruto é frequentemente limitado pela qualidade da superfície.

2. A superfície após a eletroeros?o terá uma camada metamórfica ou até mesmo microfissuras. Devido ao alto calor instantaneo gerado na superfície usinada durante a EDM, ocorre deforma??o por tens?o térmica, resultando em uma camada deteriorada na superfície da pe?a usinada.

3. Em circunstancias normais, o raio de canto mínimo obtido por EDM é ligeiramente maior que um por ECM, que é geralmente 0,02~0,03mm. Se o eletrodo estiver desgastado, o raio do canto será maior que esse valor. N?o há possibilidade de EDM obter angulo completamente reto e desvio angular máximo.

4. A parte de descarga deve estar no fluido de trabalho durante o EDM, caso contrário, uma descarga anormal ocorrerá e também causará problemas para observar o estado de processamento.

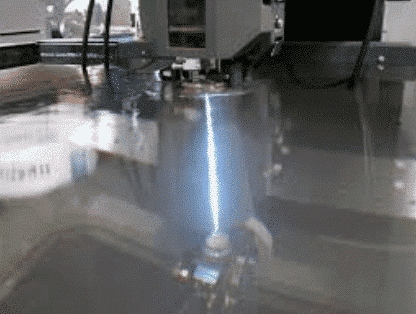

A parte de descarga da Pic.4 deve estar no fluido de trabalho durante a EDM

5. Na verdade, o “brilho” mostrado na superfície usinada consiste em vários po?os de descarga pulsados. Assim, a superfície acabada nunca terá o “brilho”, que é consequência de ser polida por outros métodos de processamento.