O pó de carboneto de tungstênio fundido esférico é um novo tipo de material de partícula ceramica altamente resistente ao desgaste. Comparado ao carboneto de tungstênio tradicional, o carboneto de tungstênio fundido esférico possui duas vantagens significativas. Em primeiro lugar, tem uma aparência esférica regular com boa fluidez do pó e propriedades umectantes. Quando utilizado como partícula aditiva, apresenta excelente compatibilidade com a estrutura circundante, reduzindo a concentra??o de tens?es. Em segundo lugar, a estrutura interna das partículas de carboneto de tungstênio é densa, exibindo boa tenacidade, tamanho de gr?o fino, alta dureza e excelente resistência ao desgaste como revestimento. é menos propenso a fraturar sob carga.

Devido ao seu excelente desempenho, o pó de carboneto de tungstênio fundido esférico está gradualmente substituindo o pó de carboneto de tungstênio tradicional em aplica??es de prote??o de superfície para máquinas de minera??o, máquinas de petróleo, indústria de constru??o e fundi??es. Aumenta significativamente a resistência ao desgaste, à corros?o e à oxida??o dos componentes, prolongando assim a sua vida útil.

A composi??o química, morfologia microscópica, microestrutura, microdureza e outras propriedades do pó de carboneto de tungstênio fundido esférico preparado por diferentes métodos ser?o investigadas abaixo.

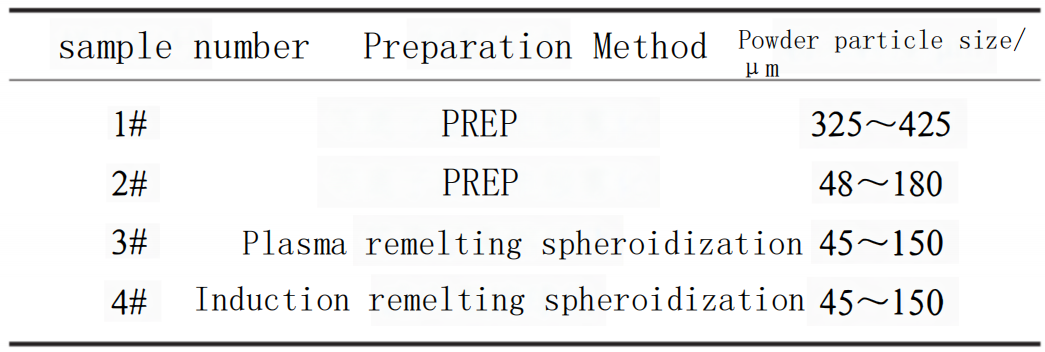

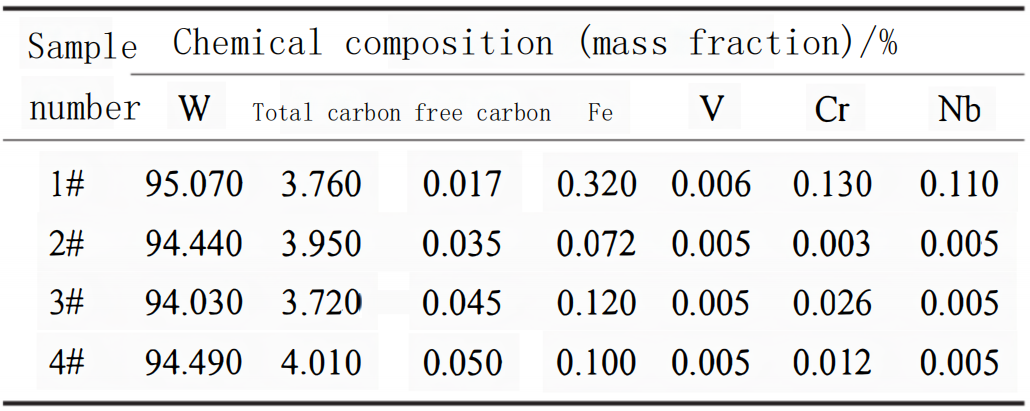

1.Composi??o química da amostra de pó de carboneto

A tabela acima mostra a composi??o química de amostras de pó de carboneto de tungstênio fundido esférico preparadas por diferentes métodos. Pode-se observar que os principais componentes do pó de carboneto de tungstênio fundido esférico s?o tungstênio (W) e carbono (C), com vestígios de ferro (Fe), vanádio (V), cromo (Cr) e nióbio (Nb). A composi??o ideal do carboneto de tungstênio fundido esférico deve consistir nas fases eutética WC e W2C, com temperatura eutética de 2525 ℃ e teor de carbono de 3,840% (fra??o de massa) no ponto eutético. A partir dos dados da tabela, pode-se observar que o pó de carboneto de tungstênio fundido esférico preparado pelo método de atomiza??o com eletrodo rotativo a plasma apresenta o menor desvio do teor teórico de carbono e o menor teor de carbono livre. Por outro lado, o pó obtido pelo método de fus?o por indu??o e atomiza??o apresenta o maior desvio do teor teórico de carbono, com diferen?a de 0,170% (fra??o mássica). Isto provavelmente se deve ao uso de aquecimento de tubo de grafite no processo de fus?o por indu??o, o que pode aumentar o teor de carbono. Portanto, em compara??o com outros métodos, o método de atomiza??o do eletrodo rotativo de plasma pode controlar com mais precis?o o teor de carbono do pó de carboneto de tungstênio fundido esférico, evitando rea??es eutéticas e subeutéticas causadas pela carbura??o e descarboneta??o e alcan?ando uma microestrutura eutética quase perfeita . Isto é crucial para melhorar a microestrutura e as propriedades do carboneto de tungstênio fundido esférico.

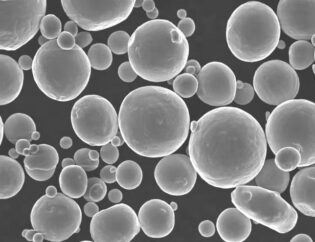

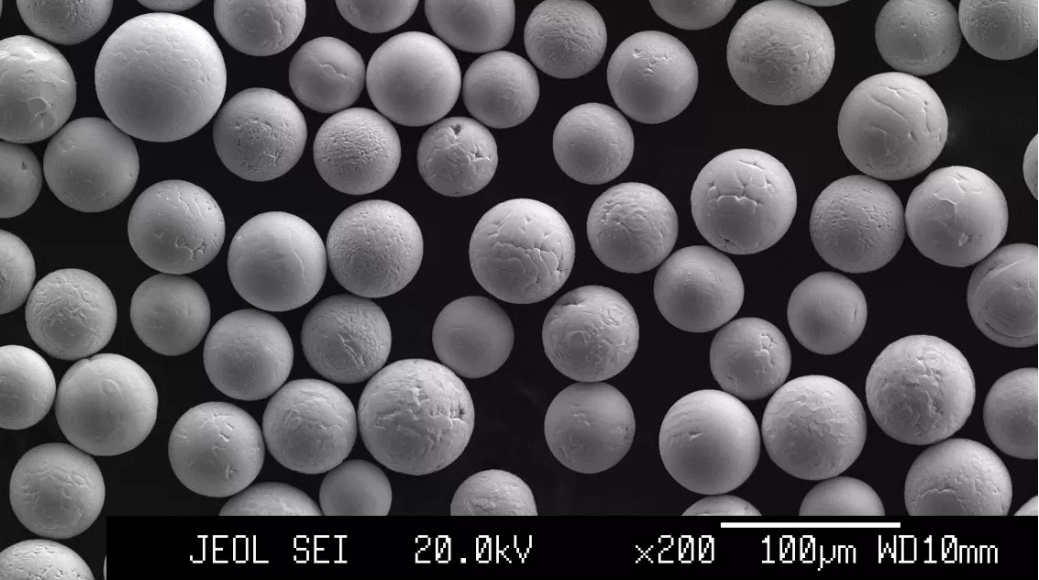

2.Morfologia microscópica

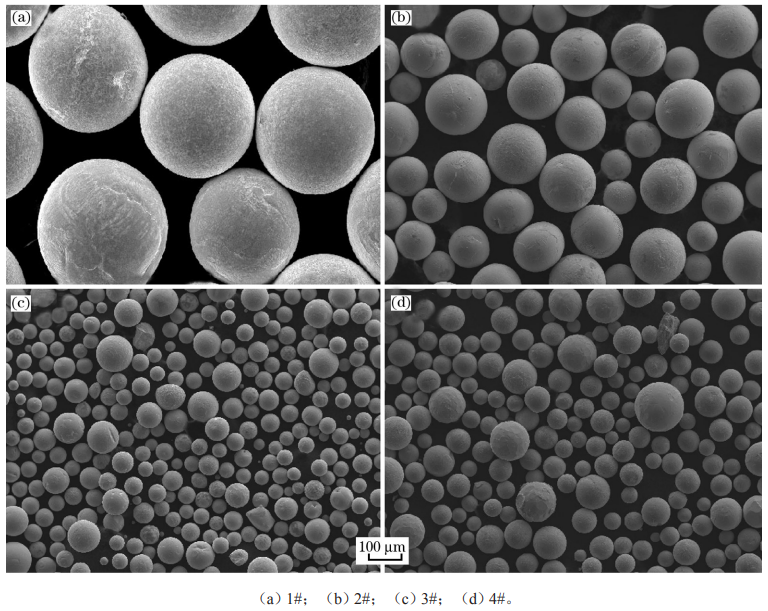

A figura acima mostra a microestrutura do pó de carboneto de tungstênio fundido esférico preparado por diferentes métodos. Pode-se observar que o pó de carboneto de tungstênio fundido esférico obtido de todos os três métodos exibe uma forma quase esférica regular e suave.

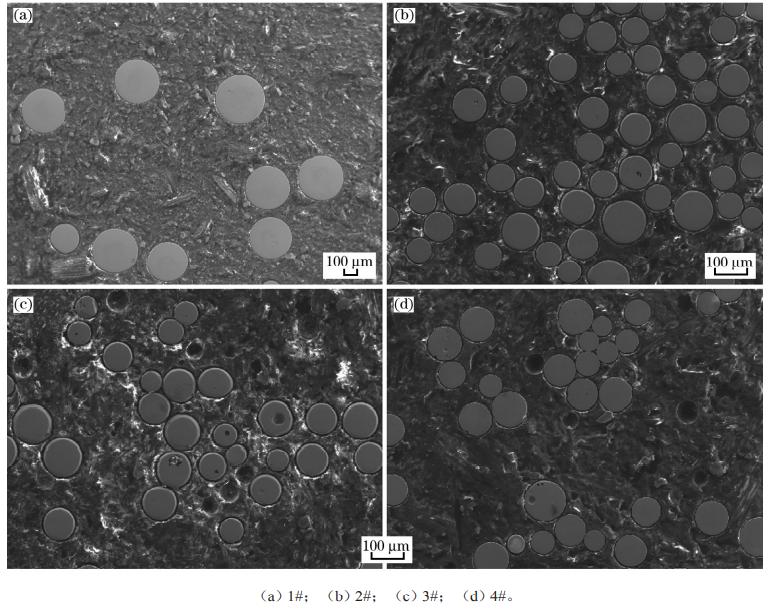

A figura acima mostra fotografias transversais de pó de carboneto de tungstênio fundido esférico preparado por diferentes métodos. A partir de (a) e (b), pode-se observar que as partículas de pó esférico de carboneto de tungstênio preparadas pelo método de atomiza??o com eletrodo rotativo a plasma possuem uma estrutura interna densa quase sem defeitos. No entanto, a partir de (c) e (d), pode-se observar que o pó esférico de carboneto de tungstênio preparado por fus?o e atomiza??o por plasma, bem como métodos de fus?o por indu??o e atomiza??o, possuem alguns poros visíveis ou partículas ocas dentro de sua estrutura interna. A principal raz?o para isso é que o pó de carboneto de tungstênio triturado usado como matéria-prima nos métodos mencionados acima pode conter poros residuais do processo de fundi??o. Durante o processo de aquecimento por plasma ou por indu??o de curta dura??o, torna-se um desafio para a parte interna do pó de carboneto de tungstênio triturado derreter completamente, resultando na presen?a de alguns poros dentro das partículas.

3.Microestrutura

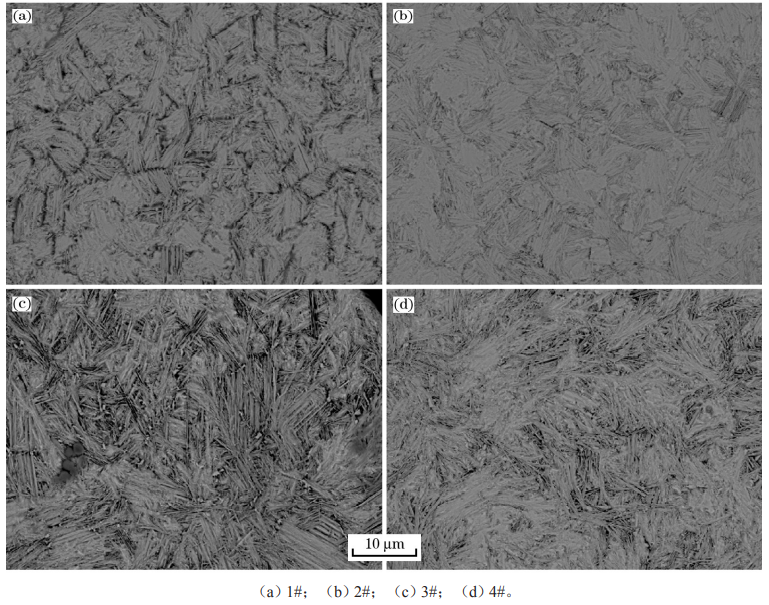

A figura acima exibe imagens microscópicas da microestrutura de partículas esféricas de pó de carboneto de tungstênio fundidas preparadas por diferentes métodos após a corros?o. Pode-se observar que a estrutura interna das partículas em todos os três métodos consiste principalmente em uma típica estrutura eutética em forma de agulha fina das fases WC e W2C. Em compara??o com os métodos de fus?o e atomiza??o por plasma e fus?o por indu??o e atomiza??o, a microestrutura eutética do pó de carboneto de tungstênio fundido esférico obtido pelo método de atomiza??o com eletrodo rotativo de plasma parece ser mais fina e densa. Isso ocorre porque, em contraste com os métodos de fus?o e atomiza??o por plasma e fus?o por indu??o e atomiza??o, o método de atomiza??o por eletrodo rotativo de plasma derrete completamente a haste de matéria-prima de carboneto de tungstênio e solidifica-a rapidamente sob a for?a centrífuga. O maior sub-resfriamento durante a cristaliza??o do carboneto de tungstênio fundido resulta em uma nuclea??o mais rápida e em um maior número de forma??o de núcleos cristalinos, levando a uma microestrutura eutética mais fina.

4.Microdureza

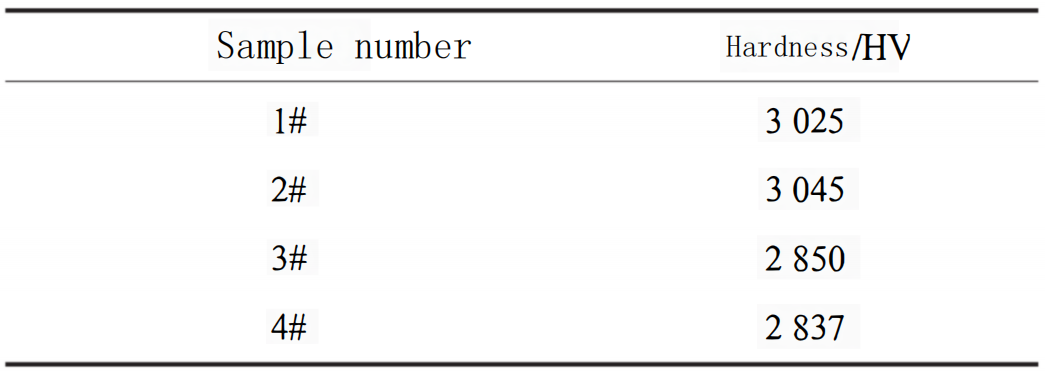

A tabela abaixo mostra a microdureza média do pó de carboneto de tungstênio fundido esférico preparado por diferentes métodos. Pode-se observar que a microdureza do pó de carboneto de tungstênio fundido esférico obtido nos três métodos está acima de 2800 HV0,1. Dentre eles, o pó produzido pelo método de atomiza??o com eletrodo rotativo a plasma apresenta a maior microdureza, atingindo 3045 HV0,1. Isto se deve principalmente à microestrutura eutética mais fina e densa dentro do pó de carboneto de tungstênio fundido esférico obtido pelo método de atomiza??o com eletrodo rotativo de plasma.

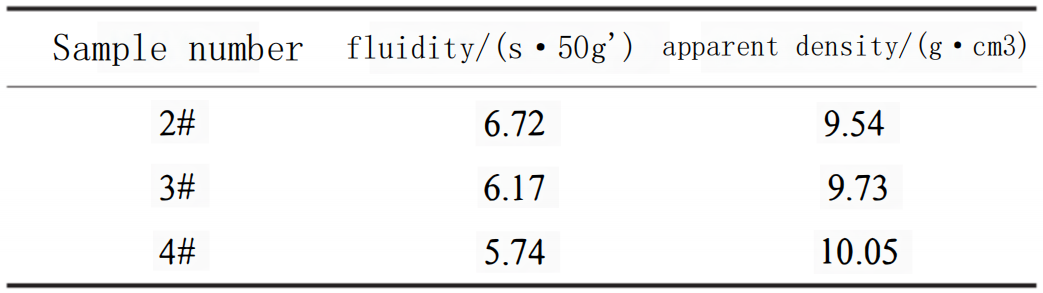

5.Outras propriedades físicas

A tabela abaixo apresenta os valores de fluidez e densidade de compacta??o do pó de carboneto de tungstênio fundido esférico preparado por diferentes métodos. Pode-se observar que o pó obtido pelo método de atomiza??o com eletrodo rotativo de plasma apresenta a menor fluidez e a menor densidade de compacta??o. Por outro lado, o pó obtido pelo método de fus?o por indu??o e atomiza??o apresenta a melhor fluidez e a maior densidade aparente.

Conclus?o

(1) O pó de carboneto de tungstênio fundido esférico preparado pelo método de atomiza??o com eletrodo rotativo de plasma exibe o menor desvio do teor teórico de carbono e do teor de carbono eutético, com o menor teor de carbono livre e relativamente baixo teor de impurezas.

(2) A estrutura interna das partículas esféricas de pó de carboneto de tungstênio obtidas pelo método de atomiza??o com eletrodo rotativo de plasma é densa, quase sem defeitos. A microestrutura eutética é mais fina e densa. Por outro lado, as partículas obtidas por fus?o e atomiza??o por plasma, bem como por métodos de fus?o por indu??o e atomiza??o, apresentam alguns poros visíveis ou partículas ocas dentro da sua estrutura interna.

(3) Todos os três métodos resultam em pó de carboneto de tungstênio fundido esférico consistindo principalmente de fases WC e W2C.

(4) A microdureza do pó de carboneto de tungstênio fundido esférico obtido por todos os três métodos está acima de 2800 HV0,1. Dentre eles, o pó produzido pelo método de atomiza??o com eletrodo rotativo a plasma apresenta a maior microdureza, atingindo 3045 HV0,1. O pó obtido pelo método de fus?o por indu??o e atomiza??o apresenta boa fluidez e maior densidade aparente.

Olá. Eu trabalho no setor de avia??o e estamos desenhando tiras de metal em metal de grau de avia??o SS e n?o consigo encontrar um metal duro que nos dê a tenacidade e as propriedades de longo desgaste que o metal duro normal forneceria com o carboneto de tungstênio regular usado na trefila??o de metais de materiais mais macios? você tem uma lista de fornecedores de empresas que fornecem esse novo tipo de metal duro? Cumprimentos

Olá Dale,

Obrigado por deixar um comentário!

Você poderia nos enviar uma pergunta para [email protected]?

Atenciosamente,