Obróbka jest jednym z najbardziej podstawowych, najszerszych i najwa?niejszych procesów w przemy?le drzewnym, bezpo?rednio wp?ywaj?cym na wydajno?? produkcji, koszty przetwarzania i zu?ycie energii. Wraz z post?pem technologii przemys?u drzewnego coraz cz??ciej stosuje si? ró?ne drewniane materia?y kompozytowe, sklejk?, drewno, bambusowy klej, zw?aszcza sklejki impregnowane melamin?, sklejki PVC, sklejki wzmocnionej Al 2 O 3 i innych materia?ów. Do mebli, pod?óg, paneli dachowych i drewnianych elementów konstrukcyjnych. Materia?y te s? trudne do ci?cia, proste operacje ci?cia, konwencjonalna konstrukcja narz?dzia, a wspólne materia?y narz?dziowe s? trudne lub niemo?liwe do osi?gni?cia. Ponadto wraz z rozwojem technologii przemys?u drzewnego sprz?t do produkcji sztucznych p?yt, sprz?t do produkcji, sprz?t do produkcji mebli itp. Zmierza w kierunku wysokiego stopnia automatyzacji, pe?nej funkcjonalno?ci, szybkiego posuwu i wysokiej wydajno?ci produkcji. Oba post?py technologiczne przyczyni?y si? do rozwoju materia?ów na narz?dzia skrawaj?ce i technologii produkcji. Niezale?nie od tego, czy nó? mo?e wykona? normalne ci?cie, jako?? ci?cia jest dobra czy z?a, a stopień trwa?o?ci jest ?ci?le zwi?zany z materia?em elementu tn?cego no?a. Ró?ne zjawiska fizyczne w procesie ci?cia, szczególnie zu?ycie narz?dzia i charakter materia?u narz?dzia, maj? ogromne znaczenie. Przy dozwolonej obrabiarce wydajno?? narz?dzia zale?y zasadniczo od wydajno?ci skrawania, jak? mo?e wykona? sam materia?. Wymagania dotycz?ce narz?dzi do obróbki drewna polegaj? na utrzymaniu ostro?ci narz?dzia tn?cego przez d?ugi czas w warunkach wysokiej pr?dko?ci i uderzeń. Z tego powodu materia? narz?dzia do obróbki drewna musi mie? niezb?dn? twardo?? i odporno?? na zu?ycie, wystarczaj?c? wytrzyma?o?? i wytrzyma?o?? oraz pewien stopień wykonania (taki jak spawanie, obróbka cieplna, ci?cie i szlifowanie).

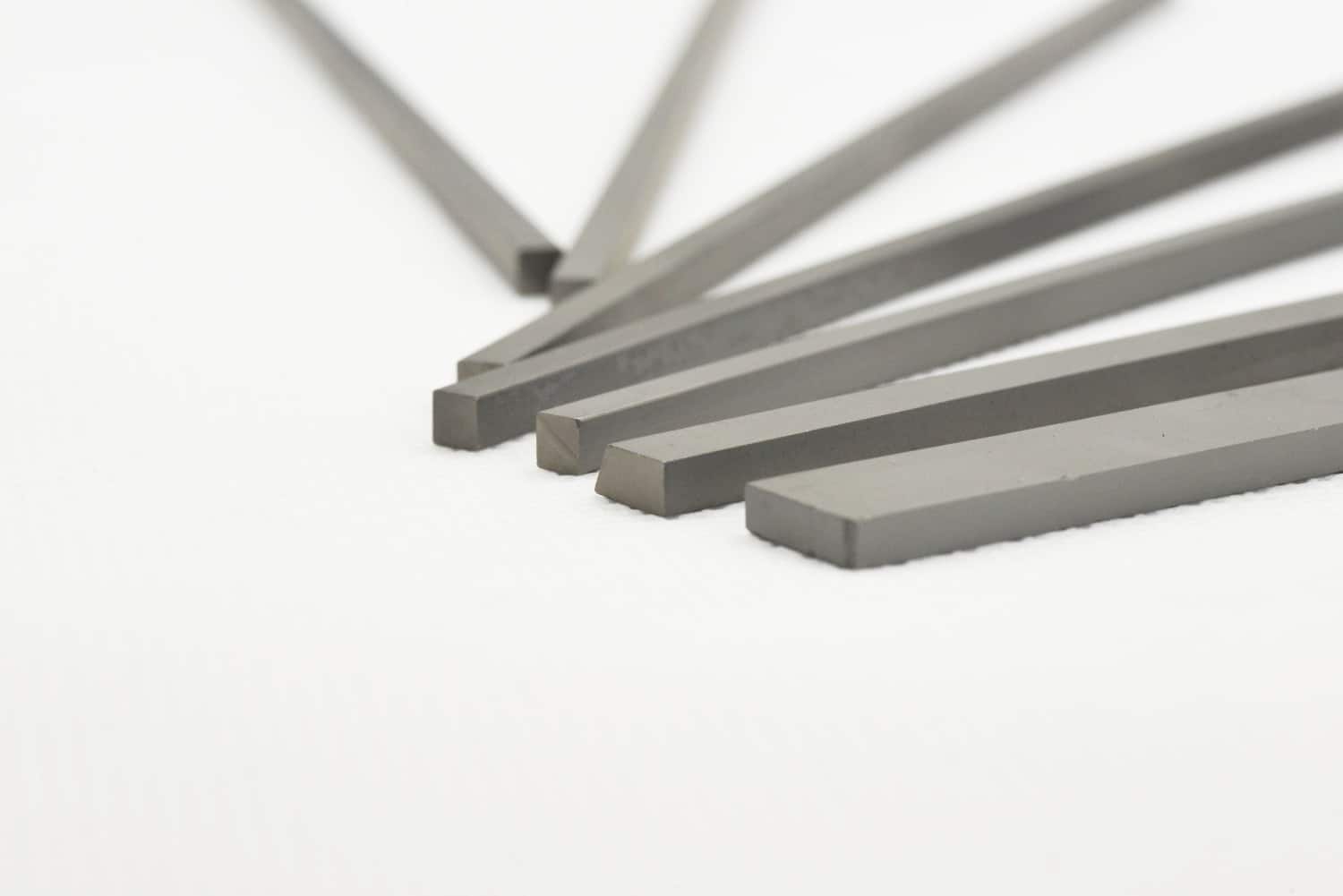

1. Materia? na narz?dzia z w?glików spiekanych

W?glik spiekany jest produktem metalurgii proszków wykonanym z bardzo sztywnego, ogniotrwa?ego w?glika metalu (WC, TiC) spiekanego z Co, Ni, itp. Jako spoiwo. Jego wydajno?? zale?y g?ównie od rodzaju, wydajno?ci, ilo?ci, wielko?ci cz?stek i ilo?ci spoiwa w?glika metalu. Twardo?? twardego stopu wynosi HRC74 ~ 81,5, a jego twardo?? zmniejsza si? wraz ze spoiwem

zawarto?? ro?nie. Zawarto?? w?glika wysokotemperaturowego w w?gliku spiekanym przewy?sza zawarto?? stali szybkotn?cej, dzi?ki czemu ma dobr? termoplastyczno?? i mo?e wytrzyma? temperatury ci?cia do 800-1000 ° C. Twardo?? stali szybkotn?cej w temperaturze pokojowej jest przekroczona przy 600 ° C i przekracza twardo?? stali w?glowej w temperaturze pokojowej przy 1000 ° C. Narz?dzia tn?ce do drewna i kompozytów drzewnych wykorzystuj? g?ównie w?gliki spiekane YG z metalicznym kobaltem (Co) jako spoiwem i w?glik wolframu (WC) jako faz? tward?. Chocia? w ostatnich latach pojawi?y si? ró?ne nowe rodzaje materia?ów na narz?dzia skrawaj?ce, wraz z rozwojem automatyzacji w przemy?le p?yt drewnopochodnych i przemy?le przetwórstwa drewna, twarde stopy aluminium, które s? materia?ami wysoce odpornymi na zu?ycie, sta?y si? g?ówn? obróbk? drewna materia?ów narz?dziowych i b?dzie jeszcze d?ugo. Wn?trze nadal b?dzie zajmowa? wa?n? pozycj? w materiale narz?dzia do ci?cia drewna. Poniewa? w?glik spiekany jest materia?em kruchym, jego wytrzyma?o?? na zginanie wynosi oko?o 1/4 do 1/2 wytrzyma?o?ci zwyk?ej stali szybkotn?cej, wytrzyma?o?? na uderzenia wynosi oko?o 1/30 do 1/4 zwyk?ej stali szybkotn?cej, a kraw?d? skrawaj?ca nie mo?na polerowa? jak stal szybkotn?ca. Mimo tego, ?e jest tak ostry, konieczne jest badanie i opracowywanie nowych technik przygotowania materia?ów w celu dalszej poprawy i poprawy wydajno?ci ci?cia materia?ów z w?glików spiekanych.

2 Badanie materia?ów i stanu zastosowania narz?dzi do ci?cia w?glików spiekanych

Poniewa? odporno?? na zu?ycie i wytrzyma?o?? materia?ów na narz?dzia skrawaj?ce z w?glików spiekanych nie jest ?atwo brana pod uwag?, u?ytkownicy mog? wybra? odpowiednie materia?y narz?dziowe spo?ród wielu gatunków w?glików na podstawie okre?lonych obiektów obróbki i warunków obróbki. Powoduje to niedogodno?ci w wyborze i zarz?dzaniu narz?dziami z w?glika spiekanego. W celu dalszej poprawy kompleksowej wydajno?ci skrawania materia?ów na narz?dzia skrawaj?ce z w?glików spiekanych obecne badania koncentruj? si? g?ównie na nast?puj?cych aspektach.

2.1 Udoskonalenie ziarna

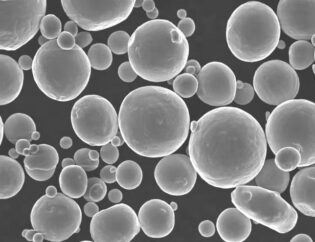

Udoskonalaj?c wielko?? ziaren twardej fazy, zwi?kszaj?c pole powierzchni mi?dzy ziarnami i zwi?kszaj?c si?? wi?zania mi?dzy ziarnami, mo?na poprawi? wytrzyma?o?? i odporno?? na zu?ycie materia?u narz?dzia skrawaj?cego z w?glików spiekanych. Gdy wielko?? ziaren WC zmniejsza si? poni?ej skali submikronowej, mo?na zwi?kszy? twardo??, wytrzyma?o??, wytrzyma?o?? i odporno?? na zu?ycie materia?u, a tak?e temperatur? wymagan? do pe?nego zag?szczenia. Wielko?? ziaren zwyk?ego w?glika spiekanego wynosi oko?o 3 ~ 5 μm, wielko?? ziaren drobnoziarnistego w?glika spiekanego wynosi 1 ~ 1,5 μm, a wielko?? ziaren bardzo drobnoziarnistego w?glika spiekanego mo?e osi?gn?? 0,5 μm lub mniej. W porównaniu ze zwyk?ymi stopami twardymi o tym samym sk?adzie, najdrobniejsze w?gliki mog? zwi?kszy? twardo?? o ponad 2HRA, a wytrzyma?o?? na zginanie mo?na zwi?kszy? o 600 ~ 800MPa. Coraz cz??ciej stosuje si? najdrobniejszy w?glik ziaren.

2.2 Powierzchniowa, ogólna obróbka cieplna i cykliczna obróbka cieplna

Obróbka azotowania, borowania itp. Na powierzchni twardego stopu o dobrej udarno?ci mo?e skutecznie poprawi? odporno?? na zu?ycie powierzchniowe. Ogólna obróbka cieplna twardych stopów o dobrej odporno?ci na zu?ycie, ale s?abej udarno?ci mo?e zmieni? sk?ad i struktur? fazy spoiwa w materiale i zmniejszy? przyleg?o?? twardej fazy WC, poprawiaj?c w ten sposób wytrzyma?o?? i wytrzyma?o?? twardego stopu. Zastosowanie cyklicznego procesu obróbki cieplnej w celu zmniejszenia lub wyeliminowania napr??eń mi?dzy granicami ziarna mo?e kompleksowo poprawi? ogóln? wydajno?? twardego stopu.

2.3 Dodaj metale rzadkie

Dodanie TaC, NbC i innych w?glików metali rzadkich do materia?ów z w?glików spiekanych pozwala dodatkom ??czy? si? z istniej?c? tward? faz? WC, tworz?c z?o?on? struktur? sta?ego roztworu, która dodatkowo wzmacnia struktur? fazy twardej, a tak?e t?umi faz? tward?. Wzrost ziarna, zwi?kszenie jednolito?ci organizacji i inne efekty, znacznie poprawi? ogóln? wydajno?? w?glika spiekanego. Ten rodzaj w?glika spiekanego z dodatkiem Ta (Nb) C dodaje si? do gatunków w?glików P, K i M w standardzie ISO.

2.4 Dodaj pierwiastki ziem rzadkich

Dodanie niewielkiej ilo?ci pierwiastków ziem rzadkich, takich jak tantal, do materia?u z w?glika spiekanego mo?e skutecznie poprawi? wi?zko?? i wytrzyma?o?? materia?u na zginanie, a tak?e poprawi? odporno?? na zu?ycie. Dzieje si? tak, poniewa? pierwiastek ziem rzadkich mo?e wzmacnia? faz? tward? i faz? spoiwa, oczyszcza? granic? ziaren i poprawia? zwil?alno?? sta?ego roztworu w?glika do fazy spoiwa. Stopy w?glikowe zawieraj?ce pierwiastki ziem rzadkich s? najbardziej odpowiednie do obróbki zgrubnej, a szczególnie nadaj? si? do ci?cia i obróbki drewna i materia?ów kompozytowych z drewna. Zasoby ziem rzadkich w Chinach s? obfite, a takie w?glikowe narz?dzia skrawaj?ce b?d? mia?y szerokie perspektywy zastosowań. Obecnie materia?y narz?dzi skrawaj?cych z w?glików rozwijaj? si? w dwóch kierunkach. Z jednej strony coraz szersza powierzchnia zastosowania marek ogólnego przeznaczenia i coraz wi?ksza wszechstronno??; z drugiej strony marki specjalnego przeznaczenia s? coraz bardziej ukierunkowane i bardziej elastyczne. Charakter obrabianego materia?u i warunki ci?cia, aby osi?gn?? cel poprawy wydajno?ci ci?cia.

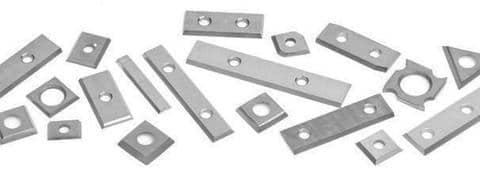

3. W?glik powlekany

Na twardym pod?o?u z w?glików spiekanych mo?na na?o?y? warstw? CVD (chemiczne osadzanie z fazy gazowej), PVD (fizyczne osadzanie z fazy gazowej), PVCD (zwi?kszon? z plazm? chemiczn? metod? osadzania z fazy gazowej), HVOF (szybkie powlekanie termiczne) itp. Bardzo cienkie zu?ycie -odporne zwi?zki metali, takie jak TiN, TiC i inne materia?y. Wysoka twardo?? TiC (HV3200), dobra odporno?? na zu?ycie, wi?c grubo?? pow?oki wynosi zwykle 5 ~ 7 μm. Niska twardo?? TiN (HV1800 ~ 2100) ma nisk? si?? wi?zania z pod?o?em, ale ma dobr? przewodno?? ciepln? i wysok? wytrzyma?o??. Grubo?? pow?oki mo?e osi?gn?? 8 ~ 12 μm, a wytrzyma?o?? pod?o?a mo?na po??czy? z odporno?ci? pow?oki na zu?ycie. W celu poprawy ogólnej wydajno?ci narz?dzi skrawaj?cych z w?glików spiekanych. Pokryte w?glikowe narz?dzie tn?ce ma dobr? odporno?? na ?cieranie i odporno?? na ciep?o i jest szczególnie odpowiednie do ci?cia z du?? pr?dko?ci?. Ze wzgl?du na wysok? trwa?o?? i wszechstronno?? mo?na go stosowa? do zmniejszenia liczby zmian narz?dzi, gdy jest stosowany w ma?ych partiach i odmianach elastycznego automatycznego przetwarzania. Czasy, popraw wydajno?? przetwarzania.

Powlekane narz?dzia z w?glika spiekanego maj? silne w?a?ciwo?ci przeciwzu?yciowe, stabilny kszta?t ostrza i kszta?t rowka, efekt ?amania wiórów i inne parametry skrawania, które sprzyjaj? automatycznej kontroli procesu obróbki. Po pasywacji i udoskonaleniu pod?o?a powlekanego narz?dzia skrawaj?cego z w?glika spiekanego dok?adno?? wymiarowa jest wysoka, co mo?e spe?ni? wymagania automatycznej obróbki do dok?adno?ci pozycjonowania zmiany narz?dzia. Powy?sze cechy okre?laj?, ?e powlekane narz?dzia z w?glika spiekanego s? szczególnie odpowiednie dla urz?dzeń do zautomatyzowanego przetwarzania, takich jak FMS (Flexible Manufacturing System), CIMS (Computer Integrated Manufacturing System). Jednak stosowanie metod powlekania nadal nie rozwi?zuje zasadniczo problemu s?abej wytrzyma?o?ci i odporno?ci na uderzenia materia?ów osnowy w?glikowej. Stwierdzono, ?e gdy do pi?owania z?bów u?yto brzeszczotów z w?glików spiekanych TiN, poprawiono zu?ycie ?cierne powierzchni natarcia z?bów pi?y.

Test ci?cia pi?? do drewna z pow?ok? PVD dowodzi, ?e gdy brzeszczot z twardego stopu WC pokryty TiN (powierzchnia z?bkowania wst?pnego) tnie tward? p?yt? pil?niow?, zmniejsza si? zu?ycie z?ba pi?y. Jednak wy?sza temperatura pow?oki CVD powoduje utworzenie kruchej fazy spoiwa mi?dzy pod?o?em a pow?ok?.

Pow?oka na kraw?dzi tn?cej szybko z?uszcza si? pod wp?ywem resztkowego napr??enia pow?oki, ciep?a ci?cia i si?y ci?cia. W porównaniu z metod? CVD temperatura pow?oki PVD jest niska, dlatego narz?dzie do powlekania PVD mo?e uzyska? lepsz? struktur? pow?oki i wysok? twardo?? pow?oki, a tak?e poprawiono ostro?? kraw?dzi narz?dzia. Ponadto narz?dzia powlekane PVD maj? lepsz? odporno?? na p?kanie. Po po?owie lat 90. naukowcy przeprowadzili badania dotycz?ce rozmiaru w?glika, zawarto?ci spoiwa i materia?ów pow?okowych do narz?dzi do obróbki drewna z w?glików spiekanych metod? PVD.

Wielko?? cz?stek w?glika wynosi?a odpowiednio 0,8, 1,2, 1,5 i 1,7 μm. Odpowiednia zawarto?? kobaltu wynosi?a odpowiednio 3%, 4%, 6% i 10%; materia?ami pow?okowymi by?y odpowiednio TiN, TiN-Ti (C, N) -TiN. Grubo?? pow?oki odpowiadaj?cej TiAlN 2 wynosi odpowiednio 3,5 μm, 5,5 μm i 3 μm, które nak?ada si? na powierzchni? natarcia narz?dzia. Wyniki wykaza?y, ?e pow?oka oderwa?a si? we wszystkich trzech materia?ach pow?okowych, ale TiN i Ti (N, C, N) by?y znacznie l?ejsze ni? TiAlN 2, a odporno?? na zu?ycie narz?dzia z drobnymi cz?steczkami i nisk? zawarto?ci? kobaltu wzros?a o 10%. ~ 30%, ale wysoka zawarto?? kobaltu w pow?oce narz?dzia zmniejsza odporno?? na zu?ycie. Badanie wykaza?o równie?, ?e niska przyczepno?? pow?oki jest g?ównym powodem spallingu pow?oki. 2 razy d?u?sza ?ywotno?? narz?dzia w warunkach ci?cia. W pow?oce wykończenie powierzchni pow?oki jest ulepszone dzi?ki technologii rozdrabniania ziarna, dzi?ki czemu powierzchnia pow?oki jest g?adka, tak aby poprawi? zdolno?? powlekanego narz?dzia do wytrzymywania tarcia i odporno?ci na przyczepno??, jest równie? kierunkiem rozwoju pow?oki technologia. Wytrzyma?o?? i odporno?? na zu?ycie, zewn?trzna powierzchnia warstwy zwi?zków tytanu, powierzchnia pow?oki jest g?adka, powierzchnia powierzchni bocznej jest ultra-g?adka, aby zapewni? stabilno?? zu?ycia narz?dzia. Diament ma wyj?tkowo wysok? twardo?? i doskona?? stabilno?? chemiczn?. Jego odporno?? na zu?ycie jest 100 do 250 razy wi?ksza ni? w?glika spiekanego. Ma równie? odporno?? na silne kwasy i zasady, ale jego wytrzyma?o?? jest bardzo s?aba. Je?li jako pod?o?e stosuje si? twardszy materia? narz?dzia, na?ó? warstw? o wysokiej twardo?ci, odporno?ci na zu?ycie i oboj?tno?ci chemicznej, aby narz?dzie mia?o nie tylko pewn? wytrzyma?o?? i wytrzyma?o??, ale tak?e dobr? odporno?? na zu?ycie i ci?cie. Wydajno??, aby spe?ni? cechy zu?ycia narz?dzi do obróbki drewna, pow?oka diamentowa jest idealnym ?rodkiem zapobiegaj?cym zu?yciu.

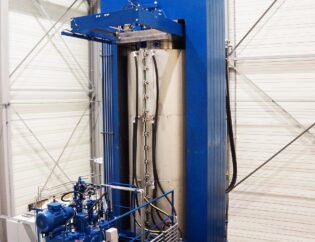

W latach pi??dziesi?tych, podczas opracowywania wysokotemperaturowych i wysokoci?nieniowych diamentów syntetycznych, badano równie? niskoci?nieniowe syntetyczne diamenty w fazie gazowej, ale tempo osadzania by?o powolne. Syntetyczne diamenty niskoci?nieniowe w fazie gazowej wytworzono w strefie metastabilnej diamentu i stabilnej fazie fazy grafitowej. Grafit i w?giel amorficzny ?atwo wytr?caj? si?. Dlatego hamowanie tworzenia i usuwania grafitu i amorficznego w?gla jest kluczem do naparowywania warstw diamentowych. Pod koniec lat osiemdziesi?tych, w celu obni?enia kosztów i osi?gni?cia produkcji przemys?owej, metody szybkiego osadzania, takie jak strumienie plazmy DC, sta?y si? najszybciej rozwijaj?c? si? metod? osadzania filmu diamentowego. Eksperymenty z ci?ciem p?yt wiórowych przy u?yciu p?ytek w?glikowych pokrytych warstw? diamentu CVD z powierzchni? natarcia (grubo?? pow?oki 20 μm) wykaza?y, ?e odpryskiwanie pow?oki by?o fataln? wad?. Dopóki pow?oka nie z?uszcza si?, zu?ycie narz?dzia prawie si? nie zmienia i utrzymuje si? na poziomie 40-50 μm. Testy frezowania na MDF z diamentowymi wk?adkami indeksuj?cymi z w?glika wykaza?y, ?e folie diamentowe mia?y ró?ne stopnie ?uszczenia, ale nieodrywana folia pe?ni?a rol? ?ochrony” i zmniejsza?a zu?ycie materia?u matrycy, a tym samym narz?dzia Odporno?? na zu?ycie wzros?a prawie 1 razy. Wraz z ulepszeniem procesu powlekania i sprz?tu, si?a wi?zania pomi?dzy warstw? diamentu a pod?o?em jest dalej zwi?kszana, a ?uszczenie si? warstwy b?dzie kontrolowane. Obecnie do produkcji narz?dzi do wzmacniania posadzki stosuje si? diamentowane materia?y z w?glika spiekanego, które s?u?? do nacinania odpornej na ?cieranie warstwy Al 2 O 3 na powierzchni zbrojonej posadzki. Jednak czysto?? pow?oki polikrystalicznej z diamentu CVD jest bardzo wysoka, twardo?? (HV9000 ~ 10000) jest zbli?ona do naturalnego diamentu, a jego obrabialno?? jest bardzo s?aba i trudno j? przetworzy? konwencjonaln? obróbk? lub elektrokorozj?. Dlatego twardy stop pokryty diamentem nadaje si? do produkcji ostrzy indeksuj?cych, które nie s? ponownie szlifowane.

Po 2000 r. Wydajno?? narz?dzi z pow?ok? diamentow? CVD uleg?a dalszej poprawie. Produkty obejmuj? narz?dzia wymienne i narz?dzia z w?glika spiekanego.

4. Wniosek

Materia?y na narz?dzia tn?ce z w?glików spiekanych sta?y si? g?ównymi materia?ami na narz?dzia tn?ce w obecnym przemy?le przetwórstwa drewna i b?d? zajmowa? wa?n? pozycj? w ci?ciu i obróbce drewna przez d?ugi czas w przysz?o?ci. Dzi?ki ci?g?emu doskonaleniu ró?nych technologii ulepszania twardych stopów i technologii powlekania, wydajno?? ci?cia materia?ów z w?glików spiekanych b?dzie nadal ros?a, a przemys? obróbki drewna b?dzie stosowa? ró?ne modyfikacje w?a?ciwo?ci ci?cia drewna i kompozytowych materia?ów drzewnych. Technologia powlekania pozyskuje nowe materia?y, a narz?dzia z twardego stopu i twardego stopu s? rozs?dnie dobierane, aby zmaksymalizowa? wydajno?? ci?cia, jako?? produktu i wydajno?? produkcji narz?dzi do ci?cia z w?glików spiekanych.

Dodaj komentarz

Twój adres email nie zostanie opublikowany.