M?yn kulowy sk?ada si? z metalowego cylindra i kuli. Zasada dzia?ania polega na tym, ?e podczas obracania cylindra korpus szlifierski (kulka) i przedmiot do polerowania (materia?) zainstalowane w cylindrze s? obracane przez cylinder pod dzia?aniem tarcia i si?y od?rodkowej. Na pewnej wysoko?ci automatycznie spadnie i uderzy i zmieli materia? w cylindrze, aby zmieli? materia?. Ponadto potrz?sanie pi?k? spowoduje równomierne wymieszanie materia?ów.

Czynniki wp?ywaj?ce na wydajno?? mielenia kulowego, oprócz struktury m?yna kulowego. G?ównie pr?dko?? obrotowa m?yna kulowego, wielko?? i liczba elementów miel?cych, obj?to?? przedmiotu do polerowania, medium miel?ce i czas mielenia.

1. pr?dko?? m?yna kulowego

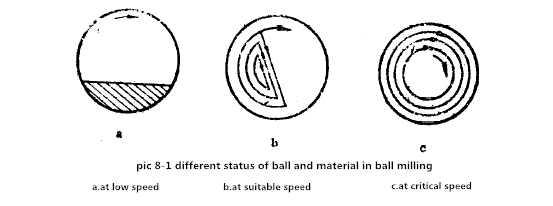

Kiedy m?yn kulowy si? obraca, ruch kuli w beczce mo?e mie? trzy stany (rys. 8-1).

Gdy pr?dko?? obrotowa cylindra szlifierskiego nie jest du?a, wielko?? obci??enia kulki jest mniejsza i wyst?pi stan po?lizgu a, który nazywa si? typem pochy?ym. W tym czasie kulka nie ma wp?ywu na mieszanie materia?u, a tylko kulka ma wp?yw tarcia na materia?. Dlatego wydajno?? mieszania i rozdrabniania jest niezwykle niska.

Gdy pr?dko?? obrotowa jest wysoka, a wielko?? obci??enia kulki jest du?a, kulka tworzy rodzaj kropli pod dzia?aniem si?y od?rodkowej i zaczyna toczy? szlifowanie. W tym czasie wyst?puje zarówno ruch obrotowy, jak i wzajemne tarcie mi?dzy kulk? a materia?em (dzia?anie rozdrabniaj?ce), wi?c wydajno?? mieszania i rozdrabniania jest wysoka.

Gdy pr?dko?? obrotowa cylindra miel?cego jest wy?sza ni? okre?lona pr?dko?? (pr?dko?? krytyczna), kula nie jest przymocowana do ?cianki cylindra i nie mo?e swobodnie opada? z powodu du?ej si?y od?rodkowej. W tym czasie materia? nie jest ani mieszany, ani ?amany.

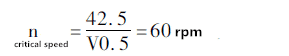

Oczywi?cie ruch kulisty jest bardziej zadowalaj?cy w stanie b. Gdy kula jest obracana wzgl?dem cylindra Tang, pr?dko?? minimalna nazywana jest pr?dko?ci? krytyczn?, a pr?dko?? krytyczn? n mo?na obliczy? ze wzoru:

Gdzie D jest ?rednic? beczki m?yna (metr). Niech D = 0,5 m, to

Jest to krytyczna pr?dko?? 180-litrowego m?yna mokrego u?ywanego obecnie w produkcji w?glika spiekanego.

Aby kula by?a w stanie b, rzeczywista pr?dko?? m?yna kulowego wynosi zwykle 36 obr./min.

2. ilo?? ?adowania pi?ki

Aby kulka by?a w stanie toczenia, oprócz pr?dko?ci obrotowej cylindra szlifierskiego, zale?y to od wielko?ci obci??enia kuli i tarcia pomi?dzy korpusem szlifierskim a ?cian? cylindra. Obecnie, chocia? mo?na teoretycznie wyprowadzi? wzór obliczeniowy na graniczn? wielko?? obci??enia kulki, poniewa? wspó?czynnik tarcia jest trudny do zmierzenia, wielko?? obci??enia kulki jest cz?sto okre?lana empirycznie.

Z do?wiadczenia wynika, ?e krytyczna wielko?? obci??enia wynosi oko?o 40% do 50% obj?to?ci cylindra miel?cego.

Stosunek obj?to?ci kulki do obj?to?ci b?bna nazywany jest wspó?czynnikiem wype?nienia. Je?li wspó?czynnik wype?nienia jest mniejszy ni? 30%, kula mo?e znajdowa? si? w stanie ?lizgowym, a wydajno?? szlifowania jest niska. Je?eli wspó?czynnik wype?nienia jest wi?kszy ni? 50%, moment bezw?adno?ci kulki w pobli?u ?rodka obrotu jest zbyt ma?y, co z kolei zmniejsza wydajno?? szlifowania. Rozs?dny wspó?czynnik wype?nienia to 40-50%, a wydajno?? mielenia jest w tym czasie maksymalna.

3. wielko?? pi?ki

Szlifowanie nast?puje poprzez kontakt powierzchni kuli z proszkiem. Dlatego w walcarce kulowej wydajno?? mielenia wzrasta wraz ze zmniejszaniem si? ?rednicy kuli. Udowodniono, ?e najwy?sz? wydajno?? szlifowania mo?na uzyska? stosuj?c ma?? kulk? o ?rednicy .mm. Jednak ?rednica kulki jest zbyt ma?a, aby zu?ywa? si? zbyt szybko, a tak?e trudno j? roz?adowa? ze wzgl?du na ma?? szczelin? kulki. Dlatego kula u?ywana do mielenia na mokro mieszanki nie powinna by? ani za ma?a, ani za du?a. W produkcji w?glika spiekanego kula o ?rednicy 5-10 stosowana jest g?ównie do szlifowania materia?u WC-Co, a kula o ?rednicy 12-18 mm do szlifowania materia?u WC-TiC-Co. Zastosowanie kulek z w?glika spiekanego podnosi jako?? kuli i zmniejsza zanieczyszczenie mokrego ?cierniwa zanieczyszczeniami. Zastosowanie ma?ego cylindra zamiast kulki jako korpusu ?ciernego zapewnia wy?sz? wydajno?? szlifowania.

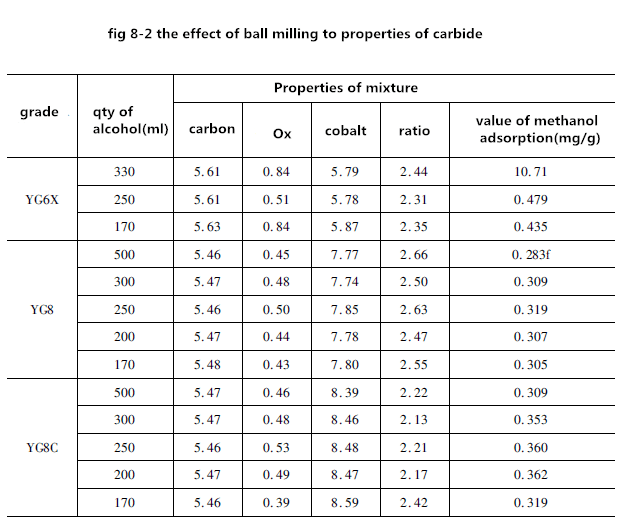

4. ilo?? za?adunku

Ilo?? ?adunku wyra?a si? zwykle stosunkiem pi?ki do pi?ki (stosunek pi?ki do ci??kiego materia?u). Im wi?kszy stosunek kulki do materia?u, tym wy?sza wydajno?? szlifowania. Ale zbyt wysoki stosunek pi?ek jest nieprzydatny. Poniewa? ilo?? ?adunku jest zmniejszona, gdy wspó?czynnik wype?nienia jest sta?y, wi??e si? to z obni?eniem wydajno?ci zestawu, a czasami z obni?eniem w?a?ciwo?ci stopu (rysunek 8-2). Stosunek pi?ek jest zwykle wybierany od 2:1 do 5:1. W niektórych przypadkach stosuje si? du?y stosunek kulek do partii. Na przyk?ad, frezowany na mokro pr?t w?glikowy na bazie w?glika tytanu mo?e by? stosowany w stosunku 6:1. Poniewa? obj?to?? mieszanki jest w tej chwili du?a. Wydaje si?, ?e bardziej odpowiednie b?dzie wykorzystanie stosunku obj?to?ci kulki do obj?to?ci materia?u do wskazania ilo?ci ?adunku. Teoretycznie, gdy materia? po prostu wype?nia szczelin? kuli, zarówno wydajno?? szlifowania, jak i wydajno?? produkcji s? idealne.

5. mokre media szlifierskie

Jako mokre medium miel?ce musi mie? nast?puj?ce warunki i brak reakcji chemicznej z mieszanin?, brak szkodliwych zanieczyszczeń, nisk? temperatur? wrzenia, usuwanie lotnych przy oko?o 100 ℃, ma?e napi?cie powierzchniowe, brak aglomeracji proszku, brak toksyczno?ci, bezpieczn? prac?, niski ceny s? równie? jednym z warunków do rozwa?enia.

Jako ?rodek do mielenia na mokro stosuje si? alkohol, aceton, benzyn?, czterochlorek w?gla, benzen, heksan i tym podobne. Najcz??ciej stosowanym w produkcji jest alkohol, a nast?pnie aceton, heksan i tym podobne.

G?ówn? funkcj? mokrego medium miel?cego jest rozpraszanie aglomeratów proszku, co jest korzystne dla równomiernego mieszania. Ponadto mo?e by? adsorbowany na defektach cz?stek proszku, tak ?e wytrzyma?o?? cz?stek proszku jest obni?ona, u?atwiaj?c w ten sposób p?kanie.

Ilo?? dodanego mokrego medium miel?cego jest zwykle wyra?ona stosunkiem ciecz-cia?o sta?e, to znaczy liczb? mililitrów cieczy dodanej na kilogram mieszaniny.

6. czas szlifowania na mokro

Praktyka wykaza?a, ?e wraz ze wzrostem czasu mielenia na mokro, rozmiar cz?stek proszku staje si? drobniejszy, ale jednocze?nie zakres sk?adu cz?stek staje si? szerszy, co zwi?ksza nierówno?? proszku i nie powoduje wzrostu ziarna stop po spiekaniu. Zwi?ksza si? jednorodno??.

W przypadku dwufazowego stopu WC-TiC-Co wielko?? ziarna i w?a?ciwo?ci stopu s? istotnie zale?ne od czasu szlifowania na mokro (rys. 8-4). W takim przypadku ?atwiej jest wybra? najlepsze mielenie na mokro. czas. Jednak w przypadku niektórych innych stopów, jak pokazano na rysunku 8-5, po pewnym czasie mielenia kulowego ?rednia wielko?? ziarna stopu nie ulega ju? znacznemu zmniejszeniu.

Wp?yw czasu mielenia na mokro na w?a?ciwo?ci stopów YT15 i YT5 przedstawiono w tabeli 8-2. Mo?na zauwa?y?, ?e po trzech dniach frezowania kulowego wytrzyma?o?? stopu jest nieznacznie zmniejszona, twardo?? i si?a koercji oraz wspó?czynnik skrawania nieznacznie wzrasta, a wielko?? zmiany mie?ci si? na ogó? w zakresie b??du pomiarowego. Dlatego zbyt d?ugi czas frezowania kulowego jest zb?dny.

Podsumowuj?c, obecnie nie jest mo?liwe obliczenie teoretycznie czasu mielenia ró?nych mieszanin, ale nale?y go okre?li? eksperymentalnie zgodnie z wymaganiami stopu.