W?glik spiekany jest rodzajem w?glika spiekanego, który jest wytwarzany w procesie metalurgii proszków z twardego zwi?zku metalu ogniotrwa?ego i metalu wi???cego. Ze wzgl?du na dobr? twardo?? i wytrzyma?o?? jest szeroko stosowany w wielu dziedzinach. Poniewa? wymagania dotycz?ce wysokiej temperatury i odporno?ci na korozj? materia?ów z w?glików spiekanych staj? si? coraz wy?sze, wydajno?? istniej?cych materia?ów z w?glików spiekanych jest trudna do spe?nienia. W ci?gu ostatnich 30 lat wielu uczonych przeprowadzi?o eksperymentalne badania zwi?zków na bazie WC i uzyska?o szereg wyników badań.

Metale z WC

WC-Co

Materia?em cementowym szeroko stosowanym w w?gliku wolframu jest kobalt. System WC Co zosta? dok?adnie przebadany. Dodatek CO sprawia, ?e WC maj? dobr? zwil?alno?? i przyczepno??. Ponadto, jak pokazano na rycinie 13.2, dodanie CO mo?e równie? znacznie poprawi? wytrzyma?o?? i wytrzyma?o??.

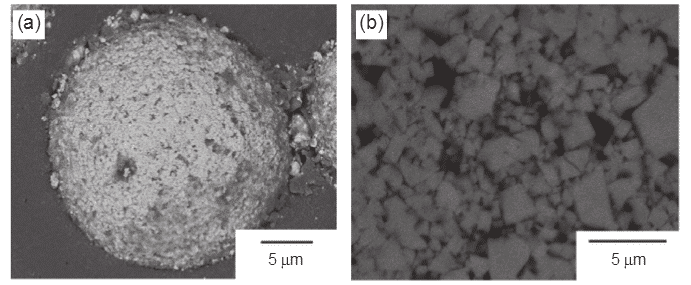

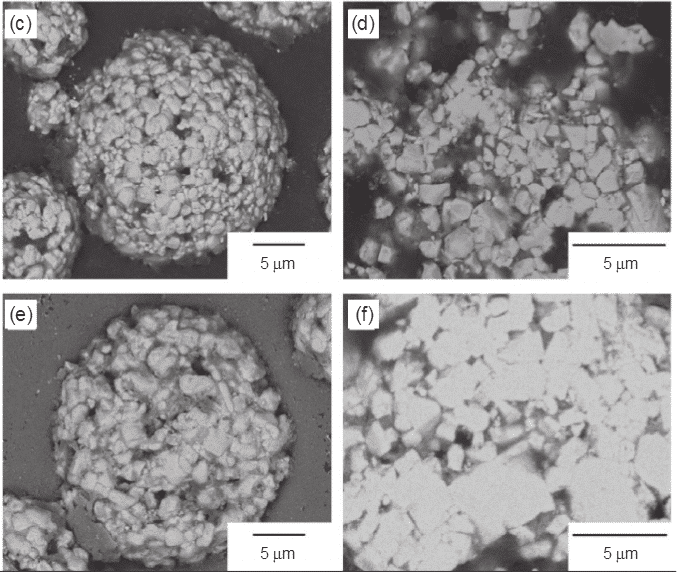

Rycina 13.3 mikrografia elektronowa rozproszenia wstecznego proszku WC Co pokazuj?ca struktury zewn?trzne i przekrojowe: (a), (b) F8; (c), (d) M8; i (E), (f) C8.

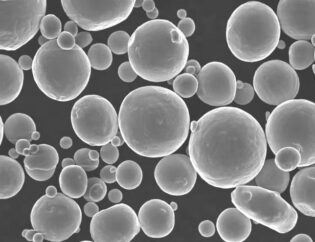

Wykona? obrazowanie elektronowe z rozproszeniem wstecznym proszków F8, M8 i C8 oraz ich wypolerowanych sekcji. Zaobserwowano, ?e wszystkie proszki maj? typowy kulisty kszta?t. Proszek F8 wykazuje g?ste nagromadzenie drobnych w?glików, podczas gdy proszek M8 i C8 wykazuje stosunkowo lu?n? struktur? akumulacji z pewnymi porami. Na wypolerowanej sekcji wszystkie próbki wykazuj? oczywiste zjawisko rozproszenia, a twardo?? i odporno?? na zu?ycie s? odwrotnie proporcjonalne do zawarto?ci kobaltu. Twardo?? Vickersa (HV) waha si? od 1500 do 2000 HV30, a wytrzyma?o?? na p?kanie wynosi od 7 do 15 MPa M1 / 2. Ta znacz?ca zmiana jest funkcj? sk?adu w?glika, mikrostruktury i czysto?ci chemicznej.

Mówi?c ogólnie, im mniejszy rozmiar cz?stek, tym wy?sza twardo?? i lepsza odporno?? na zu?ycie. Im wy?szy udzia? obj?to?ciowy CO, tym wy?sza wytrzyma?o?? na kruche p?kanie, ale mniejsza twardo?? i odporno?? na zu?ycie (Jia i in., 2007). Dlatego, aby uzyska? lepsz? wydajno??, nieuniknione jest rozwa?enie zastosowania innych materia?ów cementowych.

Z drugiej strony, z powy?szych powodów, nie ma strategii naukowej i ?atwo wp?ywa na trend cenowy. Ponadto po??czenie WC i py?u jest niepokoj?ce, poniewa? s? bardziej zabójcze ni? jakiekolwiek pojedyncze u?ycie.

WC-Ni

Nikiel jest tańszy i ?atwiejszy do uzyskania ni? kobalt. Ma dobr? w?a?ciwo?? hartowania. Mo?e by? stosowany do poprawy wydajno?ci korozji / utleniania, odporno?ci na wysokie temperatury i odporno?ci na zu?ycie w trudnych warunkach. W porównaniu ze stopem WC Co plastyczno?? materia?u jest ni?sza. Poniewa? nikiel dobrze rozpuszcza si? w WC, jest stosowany jako klej do pod?o?y WC, co powoduje silne wi?zanie mi?dzy nimi.

WC-Ag

Dodatek Ag sprawia, ?e WC jest rodzajem materia?u odpornego na ?uk. Pod dzia?aniem pr?du przeci??eniowego WC jest cz?sto obci??ane w urz?dzeniach prze??czaj?cych, które mo?na przypisa? dobrze znanej rezystancji styku elektrycznego (RC) tych ostatnich. Warto wspomnie?, ?e oporno?? kompozytu WC Ag maleje wraz ze wzrostem zawarto?ci Ag, a twardo?? maleje wraz ze wzrostem zawarto?ci Ag, co wynika z du?ej ró?nicy mi?dzy twardo?ci? WC i Ag. Ponadto, gruboziarniste ziarna WC maj? bardzo nisk? i stabiln? odporno?? na kontakt.

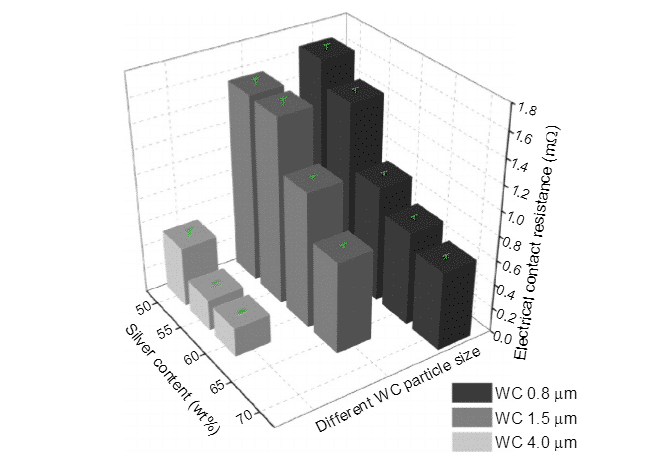

Rysunek 13.4 pokazuje ?redni? rezystancj? zestyku elektrycznego (RC) wytwarzan? przez prze??cznik

Cykl 11e50 z ró?n? zawarto?ci? srebra i wielko?ci? cz?stek WC, poniewa? RC wi?kszo?ci materia?ów jest stabilny po 10 cyklach prze??czania. Rezystancja kontaktowa srebra wynosi mi?dzy 50-55 wt% (stosunek obj?to?ci 60% i 64,6%) w WC o wielko?ci cz?stek 4 mm, i mi?dzy 55-60 wt% (stosunek obj?to?ci 64,6% do 69%) w WC o wielko?ci cz?stek 0,8 i 1,5 mm. Dlatego determinuje to pocz?tkowy sk?ad inwestycji, w której matryca Ag jest w pe?ni po??czona. Dla sta?ych elementów zaobserwowano spadek rezystancji kontaktowej mi?dzy wielko?ci? cz?stek WC 1,5 a 4 mm, co równie? oznacza próg przenikania.

WC-Re

Naukowcy u?ywaj? w?glika wolframu do wzmocnienia renu w celu uzyskania lepszej wydajno?ci ni? WC Co, poniewa? RE mo?e zapewni? twardo?? w wysokiej temperaturze i dobre po??czenie

Ryc. 13.4 stosunek ?redniej oporno?ci elektrycznej kontaktu przy ró?nej zawarto?ci Ag i wielko?ci cz?stek WC do rezystancji kontaktowej pod?o?a WC podczas cykli 11 do 50 wynosi co lub Ni. Zgodnie z charakterystyk? mikrostruktury rdzenia WC (zawarto?? 20% RE) opisano, ?e rdzenie WC by?y zatrzymywane w CO i nadal tworzy?y struktur? HCP, poprawiaj?c w ten sposób twardo?? stopu. Naukowcy wzmocnili tak?e ponownie WC Ni i znale?li podobne wnioski. Ze wzgl?du na najwy?sz? twardo?? i dwukrotnie wi?ksz? wytrzyma?o?? ni? WC Co, stop ten jest wykorzystywany do produkcji konkurencyjnych cz??ci narz?dzi. Podczas prasowania na zimno proszków WC i Re, a nast?pnie opatentowanego procesu prasowania na gor?co, zaobserwowano ponad 2400 kg / mm ~ 2 HV (w porównaniu do 1700 kg / mm ~ 2 dla WC-Co)

Intermetaliki WC

WC-FeAl

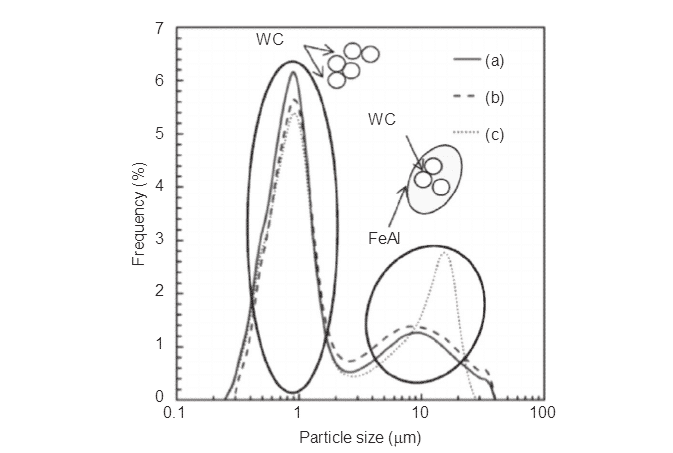

W ci?gu ostatnich kilkudziesi?ciu lat zwi?zki mi?dzymetaliczne jako kleje ceramiczne przyci?gn??y uwag? ludzi. Aluminidek ?elaza ma doskona?? odporno?? na utlenianie i korozj?, nisk? toksyczno??, wysok? twardo??, dobr? odporno?? na zu?ycie, stabilno?? w wysokiej temperaturze i dobr? zwil?alno??. Nadaje si? termodynamicznie do WC jako spoiwo. Twardo?? i odporno?? na p?kanie WC FeAl i WC Co s? zasadniczo takie same. Twardo?? i odporno?? na zu?ycie stopu WC Co s? podobne do konwencjonalnych stopów WC Co. Mo?na uzna?, ?e je?li wielko?? ziarna mo?na zoptymalizowa?, mo?liwe jest zast?pienie tradycyjnego WC Co. Krzywa rozk?adu wielko?ci cz?stek proszku mieszanego WC FeAl przygotowanego w ró?nych procesach mielenia kulowego i/lub suszenia jest pokazana na rysunku 13.5. Trzy krzywe na rysunku 13.5 maj? rozk?ad bimodalny. Na rysunku 13.5 lewy pik cz?stek o mniejszym rozmiarze odpowiada lewemu pikowi pojedynczej cz?stki WC. Prawid?owa warto?? piku wi?kszej wielko?ci cz?stek odpowiada warto?ci piku fragmentów FeAl zawieraj?cych niektóre cz?stki WC. Kiedy w?a?ciwy pik si? porusza, lewy pik nie zale?y od procesu mielenia i/lub suszenia. Prawid?owy pik proszku DR (odwodniony etanol jako rozpuszczalnik do szybkiego suszenia) przesuwa si? do odpowiedniego piku pozosta?ych dwóch proszków.

Rycina 13.5 Rozk?ady wielko?ci cz?stek zmieszanych proszków WC-FeAl przygotowanych z ró?nych procesów proszkowych.

Ceramika WC

WC-MgO

Materia?y kompozytowe Wc-mgo by?y szeroko stosowane ze wzgl?du na dodatek cz?stek MgO w matrycy WC, co ma niewielki wp?yw na twardo?? i znacznie poprawia wytrzyma?o?? materia?ów. Twardo?? jest odwrotnie proporcjonalna do twardo?ci, ale w przypadku tego stopu wytrzyma?o?? jest uzyskiwana, gdy utrata twardo?ci jest bardzo ma?a. Dodanie niewielkiej ilo?ci VC, Cr3C2 i innych inhibitorów wzrostu ziarna do badanego materia?u mo?e nie tylko kontrolowa? wzrost ziarna w procesie spiekania, ale tak?e poprawi? w?a?ciwo?ci mechaniczne materia?u.

WC-Al2O3

Nale?y tutaj wspomnie?, ?e Al2O3 jest stosowany jako materia? wzmacniaj?cy do WC i odwrotnie, ze wzgl?du na ich doskona?e w?a?ciwo?ci mechaniczne i fizyczne.

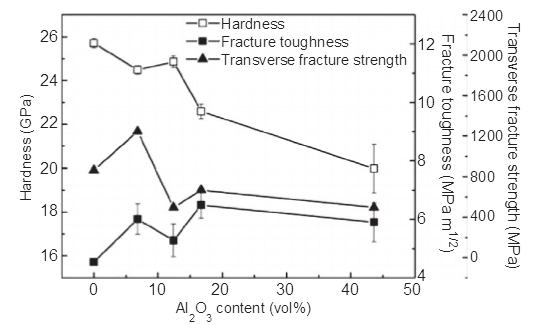

Temperatura spiekania i czas przetrzymywania maj? znacz?cy wp?yw na mikrostruktur? i w?a?ciwo?ci mechaniczne kompozytu wc-40vol% Al2O3. Wraz ze wzrostem temperatury spiekania i czasu utrzymywania ro?nie g?sto?? wzgl?dna i wielko?? cz?stek. Jednocze?nie warto?ci odporno?ci na wysokie ci?nienie i wytrzyma?o?? na p?kanie najpierw rosn?, a nast?pnie malej?. Mikrostruktura ?cie?ki p?kni?cia ujawnia istnienie mostkowania p?kni?? i ugi?cia p?kni??. W kompozytach wc-40vol% Al 2O 3 g?ównym mechanizmem hartowania jest generowanie p?kni?? wtórnych i bocznych. Inne badanie pokazuje, ?e HV wynosi oko?o 20e25gpa, a wytrzyma?o?? na z?amanie wynosi 5e6mpa.m1 / 2.

Rycina 13.6 pokazuje trend zmian twardo?ci, odporno?ci na p?kanie i wytrzyma?o?ci na p?kanie poprzeczne z zawarto?ci? tlenku glinu. Nale?y zauwa?y?, ?e warto?ci te s? zupe?nie inne ni? zg?aszane (Mao i in., 2015). Czysta toaleta ma najwy?sz? twardo?? i najni?sz? odporno?? na p?kanie. Dodatek Al2O3 poprawia wytrzyma?o?? na kruche p?kanie, ale twardo?? czystego tlenku glinu jest ni?sza ni? czystego WC, a twardo?? kompozytu wc-al2o3 maleje. Ró?ne wyniki na ryc. 13.6 pokazuj?, ?e w?a?ciwo?ci mechaniczne zale?? nie tylko od zawarto?ci tlenku glinu, ale tak?e od procesu produkcji i gatunku ró?nych pod?o?y.

Materia?y ?cierne do WC

WC cBN

Poniewa? CBN ma doskona?? twardo??, stabilno?? termiczn? i aktywno?? reakcji z ?elazem, dodanie CBN do WC Co mo?e poprawi? odporno?? na zu?ycie, twardo?? i w?a?ciwo?ci mechaniczne materia?u. Po wzmocnieniu CBN w matrycy WC powstanie silna przyczepno??. Ponadto lepsz? odporno?? na p?kanie mo?na uzyska? przez ugi?cie p?kni?cia lub zmostkowanie cz?stek CBN. Dwie g?ówne przeszkody w procesie dodawania CBN to konwersja z CBN do hBN i silne wi?zanie kowalencyjne mi?dzy B i N, co powoduje nisk? zdolno?? spiekania CBN i w?glika spiekanego.

Diamenty WC

Diament WC ma doskona?? odporno?? na p?kanie, odporno?? na p?kanie i odbijanie. Materia? ten mo?na wytwarza? wy??cznie w warunkach termodynamicznych, aby zapobiec przemianie diamentu w grafit. Poprzez dalsze badania maj?ce na celu popraw? wydajno?ci tego materia?u, mo?emy nadrobi? ogromn? luk? kosztow?, która jest bardzo konieczna.