Hartowanie jest szybkim procesem obróbki cieplnej w celu przekszta?cenia transformacji martenzytu (lub bainitu) poni?ej temperatury Ms lub w pobli?u Pani. Szczegó?ow? metod? jest podgrzanie stali do temperatury powy?ej temperatury krytycznej Ac3 (stal hipoutektoidalna) lub Ac1 (stal hiperutektoidalna ), a nast?pnie zatrzymuj? ciep?o przez pewien czas, sprawiaj?, ?e jest ca?kowicie lub cz??ciowo austenityzowany, a na koniec ch?odzi go z krytyczn? szybko?ci? ch?odzenia. Obróbka roztworów materia?ów takich jak stopy aluminium, stopy miedzi, stopy tytanu, szk?o hartowane lub procesy obróbki cieplnej z procesami szybkiego ch?odzenia s? równie? nazywane hartowaniem. Hartowanie jest ogólnym procesem obróbki cieplnej stosowanym przede wszystkim w celu zwi?kszenia twardo?ci materia?ów. Zwykle wed?ug kategorii ?rodków hartowniczych mo?na je podzieli? na hartowanie w wodzie, hartowanie w oleju, hartowanie organiczne i tym podobne. Wraz z rozwojem nauki i technologii pojawi?y si? nowe procesy hartowania.

1. hartowanie gazowe pod wysokim ci?nieniem (HPGQ)

Obrabiany przedmiot jest szybko i równomiernie ch?odzony silnym przep?ywem gazu oboj?tnego, co mo?e zapobiec utlenianiu powierzchni, unikn?? p?kania, zmniejszy? odkszta?cenia i zapewni? wymagan? twardo??. HPGQ s?u?y g?ównie do hartowania stali narz?dziowej, która ostatnio szybko post?puje. Obecnie wyst?puje podci?nienie (<1 × 105 Pa), ch?odzenie powietrzem o wysokim nat??eniu przep?ywu, ci?nienie (1 × 105 ~ 4 × 105 Pa) ch?odzenie powietrzem i wysokie ci?nienie (5 × 105 ~ 10 × 105 Pa) Powietrze ch?odzony powietrzem o bardzo wysokim ci?nieniu (10 × 105 ~ 20 × 105 Pa) i inne nowe technologie, które znacznie poprawiaj? nie tylko zdolno?? gaszenia pró?niowego gazu, ale tak?e status hartowanego przedmiotu, który ma dobr? powierzchni? jasno?? i ma?e odkszta?cenie. HPGQ s?u?y g?ównie do hartowania i odpuszczania materia?ów, sta?ego roztworu stali nierdzewnej i stopów specjalnych. Podczas hartowania azotem wysokoci?nieniowym 6 × 105 Pa hartowno?? stali szybkotn?cej (W6Mo5Cr4V2) mo?na hartowa? do 70-100 mm, a stal wysokostopowa mo?e osi?ga? 25-100 mm. Stal matrycowa do pracy na zimno (np. Cr12) mo?e osi?gn?? 80 ~ 100 mm.

Podczas gaszenia wysokoci?nieniowym gazowym azotem 10 x 105 Pa g?sto?? ?adunku zwi?ksza si? o oko?o 30% do 40%, gdy jest ch?odzony przez obci??enie ch?odnicze 6 × 105 Pa. Podczas gaszenia za pomoc? 20 × 105 Pa ultra wysokoci?nieniowego azotu lub mieszaniny dla helu i azotu g?sto?? ch?odzonego ?adunku jest o 80%-150% wy?sza ni? w przypadku ch?odzenia azotem 6 × 105 Pa, co mo?e ch?odzi? ca?? stal szybkotn?c? i stal wysokostopow?. , stal matrycowa do pracy na gor?co Cr13% stal chromowana i wi?cej stali hartowanej olejem stopowym, na przyk?ad stal o wi?kszym rozmiarze 9Mn2V. Ponadto dwukomorowy ch?odzony powietrzem piec ch?odz?cy z oddzieln? komor? ch?odzenia ma lepsz? wydajno?? ch?odzenia ni? piec jednokomorowy tego samego typu. Efekt ch?odzenia dwukomorowego pieca 2 x 105 Pa ch?odzonego azotem jest porównywalny z jednokomorowym piecem 4 x 105 Pa. Piece jednokomorowe maj? ni?sze koszty eksploatacji i konserwacji.

Rycina 1 Wysokoci?nieniowy ch?odzony gazem piec pró?niowy

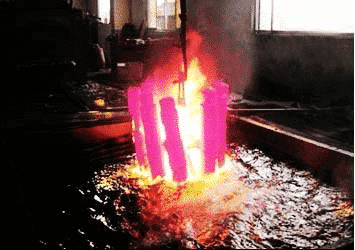

2. Intensywne gaszenie

Konwencjonalne ch?odzenie zwykle przeprowadza si? za pomoc? oleju, wody lub roztworu polimeru, natomiast intensywne ch?odzenie za pomoc? wody lub niskiego st??enia solanki. Siln? funkcj? hartowania jest to, ?e szybko?? ch?odzenia jest niezwykle szybka, bez obawy o nadmierne odkszta?cenie i p?kanie stali.

Gdy konwencjonalne hartowanie jest sch?adzane do temperatury ?rodka hartuj?cego, powierzchnia cz??ci stalowej tworzy napr??enie rozci?gaj?ce lub stan niskiego napr??enia, podczas gdy intensywne hartowanie zatrzymuje ch?odzenie, podczas gdy rdzeń przedmiotu obrabianego jest jeszcze w stanie gor?cym, a warstwa powierzchniowa tworzy napr??enie ?ciskaj?ce. W warunkach intensywnego hartowania, gdy szybko?? ch?odzenia strefy transformacji martenzytu wynosi> 30 ° C / s, przech?odzony austenit na powierzchni stali poddawany jest napr??eniu ?ciskaj?cemu 1200 MPa, co zwi?ksza granic? plastyczno?ci stali po wygaszanie o co najmniej 25%.

Zasada intensywnego hartowania: Gdy stal jest hartowana od temperatury austenityzacji, ró?nica temperatur mi?dzy powierzchni? a rdzeniem spowoduje napr??enie wewn?trzne. Specyficzna zmiana obj?to?ci i plastyczno?? zmiany fazy struktury zmiany fazy powoduj? równie? dodatkowe napr??enie transformacji fazowej. Je?eli napr??enia termiczne i przemiany fazowe zostan? na?o?one na siebie, to znaczy napr??enie kompozytowe przekracza granic? plastyczno?ci materia?u, nast?puje odkszta?cenie plastyczne; je?eli po??czone napr??enie przekracza wytrzyma?o?? na rozci?ganie gor?cej stali, powstaje p?kni?cie hartownicze. Podczas intensywnego procesu hartowania wzrasta napr??enie resztkowe spowodowane plastyczno?ci? przemiany fazowej i zmiana obj?to?ci w?a?ciwej spowodowana zmian? obj?to?ci w?a?ciwej przemiany austenit-martenzyt. Podczas intensywnego ch?odzenia powierzchnia przedmiotu obrabianego jest natychmiast ch?odzona do temperatury k?pieli i prawie nie ma zmiany temperatury rdzenia. Szybkie ch?odzenie powoduje du?e napr??enia rozci?gaj?ce z powodu kurczenia si? warstwy powierzchniowej i równowa?enia napr??eń przez rdzeń. Wzrost gradientu temperatury zwi?ksza napr??enie rozci?gaj?ce wywo?ane przez pocz?tkow? transformacj? martenzytu, a wzrost temperatury Ms inicjacji przekszta?cenia martenzytu powoduje rozszerzanie si? warstwy powierzchniowej spowodowane plastyczno?ci? przemiany fazowej, a napr??enie rozci?gaj?ce powierzchni jest znacznie zmniejszone i przekszta?cone w napr??enie ?ciskaj?ce. Warto?? napr??enia ?ciskaj?cego na powierzchni jest proporcjonalna do ilo?ci utworzonego martenzytu powierzchniowego. To powierzchniowe napr??enie ?ciskaj?ce okre?la, czy rdzeń ulegnie transformacji martenzytycznej podczas ?ciskania, czy odwróci powierzchniowe napr??enie rozci?gaj?ce po dalszym ch?odzeniu. Je?li transformacja martenzytyczna powoduje, ?e obj?to?? rdzenia wystarczaj?co si? rozszerza, a martenzyt powierzchniowy jest bardzo twardy i kruchy, warstwa powierzchniowa zostanie zerwana z powodu odwrócenia napr??enia. Z tego powodu napr??enia ?ciskaj?ce na powierzchni stali i transformacja martenzytyczna rdzenia powinny nast?pi? mo?liwie pó?no.

Test silnego hartowania i w?a?ciwo?ci po hartowaniu stali: Zalet? metody silnego hartowania jest to, ?e na warstwie powierzchniowej powstaj? napr??enia ?ciskaj?ce, zmniejsza si? prawdopodobieństwo p?kania oraz poprawia si? twardo?? i wytrzyma?o??. Warstwa powierzchniowa tworzy struktur? martenzytyczn? 100%, która daje najwi?ksz? stwardnia?? warstw? dla danego gatunku stali. Dlatego zamiast dro?szej stali stopowej mo?na zastosowa? stal w?glow?. Silne hartowanie mo?e równie? promowa? jednolite w?a?ciwo?ci mechaniczne i minimalizowa? zniekszta?cenie przedmiotu obrabianego. Po intensywnym hartowaniu cz??ci ?ywotno?? przy zmiennym obci??eniu mo?na zwi?kszy? o rz?d wielko?ci. [1]

Ryc. 2 Zale?no?? mi?dzy prawdopodobieństwem intensywnego tworzenia p?kni?? hartowniczych a szybko?ci? ch?odzenia

3. metoda ch?odzenia mieszaniny wody i powietrza

Reguluj?c ci?nienie wody i powietrza oraz odleg?o?? mi?dzy dysz? rozpylaj?c? a powierzchni? przedmiotu obrabianego, mo?na zmienia? wydajno?? ch?odzenia mieszaniny wody i powietrza, a ch?odzenie mo?na równomiernie. Praktyka produkcyjna pokazuje, ?e hartowanie indukcyjne powierzchniowe z?o?onych elementów ze stali w?glowej lub stali stopowej mo?e skutecznie zapobiega? wyst?powaniu p?kni?? hartowniczych.

Ryc. 3 Mieszanina wody i powietrza

4. metoda hartowania w wodzie

Ch?odzenie wrz?c? wod? o temperaturze 100 ° C pozwala uzyska? lepszy efekt hartowania w przypadku hartowania lub normalizacji stali. Technologia ta zosta?a z powodzeniem zastosowana do hartowania ?eliwa sferoidalnego. Bior?c przyk?ad stopu aluminium: Zgodnie z aktualnymi specyfikacjami obróbki cieplnej odkuwek ze stopu aluminium i odkuwek matrycowych temperatura wody ch?odz?cej jest ogólnie kontrolowana poni?ej 60 ° C. Temperatura wody ch?odz?cej jest niska, szybko?? ch?odzenia jest du?a, a du?a napr??enie szcz?tkowe powstaje po hartowaniu. Kiedy produkt jest ostatecznie obrabiany, z powodu niespójnego kszta?tu i wielko?ci powierzchni, napr??enie wewn?trzne jest niezrównowa?one, co powoduje uwolnienie napr??eń szcz?tkowych, powoduj?c zniekszta?cenie, zgi?cie, elips? i inne deformacje obrabianych cz??ci, staj?c si? nieodwracalnym końcem odpady, z powa?nymi stratami. . Na przyk?ad: Odkuwki ze stopu aluminium, takie jak ?mig?a i tarcze ?opatek spr??arki, s? oczywi?cie odkszta?cane po obróbce, co powoduje, ?e cz??ci s? zbyt du?e. Gdy temperatura wody hartowniczej zostanie podniesiona z temperatury pokojowej (30-40 ° C) do wrz?cej wody (90-100 ° C), napr??enie szcz?tkowe odkuwania zmniejsza si? ?rednio o oko?o 50%. [2]

Rycina 4 Schemat hartowania wrz?cej wody

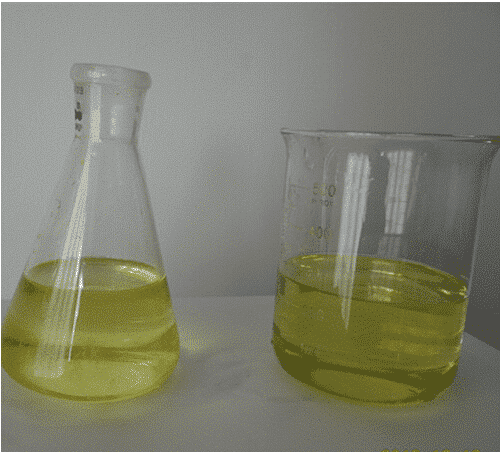

5. metoda gaszenia gor?cym olejem

Olej do hartowania na gor?co s?u?y do tego, aby temperatura przedmiotu obrabianego przed lub po dalszym ch?odzeniu by?a równa lub zbli?ona do temperatury punktu Ms, aby zminimalizowa? ró?nic? temperatur i skutecznie zapobiega? odkszta?ceniom i p?kaniu wygaszonego przedmiotu. Hartowanie ma?ej matrycy ch?odniczej ze stali narz?dziowej w gor?cym oleju w temperaturze 160-200 ° C mo?e skutecznie zmniejszy? zniekszta?cenia i unikn?? p?kania.

Ryc. 5 Schemat hartowania gor?cym olejem

[1] Fan Dongli. Silne hartowanie —— nowa metoda obróbki cieplnej stali zbrojonej [J]. Obróbka cieplna, 2005, 20 (4): 1-3

[2] Song Wei, Hao Dongmei, Wang Chengjiang. Wp?yw hartowania wrz?cej wody na mikrostruktur? i w?a?ciwo?ci mechaniczne odkuwek ze stopu aluminium [J]. Obróbka aluminium, 2002, 25