Materia?y narz?dziowe powinny mie? podstawow? wydajno??

Wybór materia?ów narz?dziowych ma ogromny wp?yw na trwa?o?? narz?dzia, wydajno?? obróbki, jako?? obróbki i koszty obróbki. Narz?dzie musi wytrzyma? wysokie ci?nienie, wysok? temperatur?, tarcie, wstrz?sy i wibracje podczas ci?cia. Dlatego materia? narz?dzia powinien mie? nast?puj?ce podstawowe w?a?ciwo?ci:

(1) Twardo?? i odporno?? na zu?ycie. Twardo?? materia?u narz?dzia musi by? wy?sza ni? twardo?? materia?u przedmiotu obrabianego, zwykle wymagana jest powy?ej 60HRC. Im wy?sza twardo?? materia?u narz?dzia, tym lepsza odporno?? na zu?ycie.

(2) Si?a i wytrzyma?o??. Materia?y narz?dziowe powinny charakteryzowa? si? wysok? wytrzyma?o?ci? i wi?zko?ci?, aby wytrzyma? si?y skrawania, wstrz?sy i wibracje, a tak?e zapobiega? kruchym p?kni?ciom i wykruszaniu si? narz?dzia.

(3) Odporno?? na ciep?o. Materia? narz?dziowy ma dobr? odporno?? na ciep?o, mo?e wytrzyma? wysokie temperatury skrawania i ma dobr? odporno?? na utlenianie.

(4) Wydajno?? procesu i ekonomia. Materia? narz?dziowy powinien mie? dobr? wydajno?? kucia, wydajno?? obróbki cieplnej, wydajno?? spawania, wydajno?? szlifowania itp. oraz d??y? do wysokiego stosunku wydajno?ci do ceny.

materia?y narz?dzi diamentowych

Rodzaje, w?a?ciwo?ci i charakterystyka materia?ów narz?dzi diamentowych oraz zastosowania narz?dzi

Diament to izomer w?gla, najtwardszy materia?, jaki kiedykolwiek znaleziono w naturze. Narz?dzia diamentowe maj? wysok? twardo??, wysok? odporno?? na zu?ycie i wysok? przewodno?? ciepln? i s? szeroko stosowane w obróbce metali nie?elaznych i materia?ów niemetalicznych. Szczególnie w przypadku szybkiej obróbki aluminium i stopów krzemowo-aluminiowych narz?dzia diamentowe s? trudne do zast?pienia g?ównych typów narz?dzi skrawaj?cych. Narz?dzia diamentowe, które mog? osi?gn?? wysok? wydajno??, wysok? stabilno?? i d?ug? ?ywotno?? obróbki s? niezb?dnymi narz?dziami w nowoczesnej obróbce CNC.

- Rodzaje narz?dzi diamentowych

- Przecinarka z naturalnym diamentem: Naturalny diament jest u?ywany jako narz?dzie tn?ce od setek lat. Naturalny monokrystaliczny frez diamentowy zosta? drobno oszlifowany, a jego kraw?d? mo?e by? ostro naostrzona. Promień kraw?dzi tn?cej mo?e osi?gn?? 0,002 μm, co pozwala uzyska? bardzo cienkie ci?cie. Niezwykle wysoka precyzja obrabianego przedmiotu i wyj?tkowo niska chropowato?? powierzchni to uznane, idealne i niezast?pione ultraprecyzyjne narz?dzia do obróbki.

- Narz?dzie diamentowe PCD: naturalny diament jest drogi, diament jest szeroko stosowany do ci?cia lub diamentu polikrystalicznego (PCD). Od wczesnych lat 70. XX wieku diament polikrystaliczny (Polycrystauinediamond, ostrze PCD) by? z powodzeniem rozwijany w wyniku technologii syntezy w wysokiej temperaturze i pod wysokim ci?nieniem. W wielu przypadkach narz?dzia z naturalnego diamentu zosta?y zast?pione syntetycznym diamentem polikrystalicznym. Surowce PCD s? obfite, a cena wynosi tylko od jednej dziesi?tej do jednej dziesi?tej ceny diamentu naturalnego.

Frezy PCD nie s? w stanie szlifowa? wyj?tkowo ostrych kraw?dzi, a jako?? powierzchni obrabianego przedmiotu nie jest tak dobra jak w przypadku naturalnego diamentu. Produkcja p?ytek PCD z ?amaczami wiórów w przemy?le nie jest ?atwa. Dlatego PCD mo?e by? u?ywany tylko do precyzyjnego ci?cia metali nie?elaznych i niemetali, a uzyskanie ultraprecyzyjnego ci?cia lustrzanego jest trudne.

- Narz?dzia diamentowe CVD: Od pó?nych lat 70. do wczesnych lat 80. technologia diamentowa CVD pojawi?a si? w Japonii. Diament CVD odnosi si? do syntezy warstewki diamentu na niejednorodnym pod?o?u (takim jak w?glik spiekany, ceramika itp.) przez osadzanie chemiczne z fazy gazowej (CVD). Diament CVD ma dok?adnie tak? sam? struktur? i w?a?ciwo?ci jak diament naturalny.

Wydajno?? diamentu CVD jest bardzo zbli?ona do naturalnego diamentu i ma zalety naturalnego diamentu monokrystalicznego i diamentu polikrystalicznego (PCD) oraz do pewnego stopnia przezwyci??a ich wady.

(2) Charakterystyka wydajno?ci narz?dzi diamentowych:

- Niezwykle wysoka twardo?? i odporno?? na zu?ycie: Naturalny diament jest najtwardsz? substancj? wyst?puj?c? w przyrodzie. Diament ma bardzo wysok? odporno?? na ?cieranie. Podczas obróbki materia?ów o wysokiej twardo?ci ?ywotno?? narz?dzi diamentowych jest 10 do 100 razy, a nawet setki razy wi?ksza ni? w przypadku narz?dzi z w?glików spiekanych.

- ma bardzo niski wspó?czynnik tarcia: wspó?czynnik tarcia mi?dzy diamentem a niektórymi metalami nie?elaznymi jest ni?szy ni? w przypadku innych narz?dzi, wspó?czynnik tarcia jest niski, odkszta?cenie podczas obróbki jest niewielkie, a si?? ci?cia mo?na zmniejszy?.

- Kraw?d? tn?ca jest bardzo ostra: kraw?d? tn?ca narz?dzia diamentowego mo?e by? ostro naostrzona, a naturalne narz?dzie diamentowe z pojedynczym kryszta?em mo?e mie? nawet 0,002 ~ 0,008 μm dla ultracienkiego ci?cia i ultraprecyzyjnej obróbki.

- Ma wysok? przewodno?? ciepln?: diament ma wysok? przewodno?? ciepln? i dyfuzyjno?? ciepln?, ciep?o ci?cia jest ?atwe do rozproszenia, a temperatura ci?cia narz?dzia jest niska.

- ma niski wspó?czynnik rozszerzalno?ci cieplnej: diament ma kilkukrotnie mniejszy wspó?czynnik rozszerzalno?ci cieplnej ni? w?glik spiekany, a zmiana wielko?ci narz?dzia spowodowana ciep?em skrawania jest niewielka, co jest szczególnie wa?ne przy obróbce precyzyjnej i ultraprecyzyjnej o du?ych wymiarach precyzja.

(3) Zastosowanie narz?dzi diamentowych.

Narz?dzia diamentowe s?u?? do precyzyjnego ci?cia i wytaczania materia?ów nie?elaznych i niemetalicznych przy du?ych pr?dko?ciach. Nadaje si? do przetwarzania wszelkiego rodzaju odpornych na zu?ycie niemetali, takich jak pó?fabrykaty z metalurgii proszków FRP, materia?y ceramiczne itp .; ró?ne odporne na zu?ycie metale nie?elazne, takie jak ró?ne stopy krzemowo-aluminiowe; ró?ne wykończenia z metali nie?elaznych.

Wad? frezów diamentowych jest niska stabilno?? termiczna. Gdy temperatura ci?cia przekroczy 700 ° C ~ 800 ° C, ca?kowicie straci swoj? twardo??; ponadto nie nadaje si? do ci?cia metali ?elaznych, poniewa? diament (w?giel) ?atwo prasowa? w wysokich temperaturach. Atom przekszta?ca atomy w?gla w struktur? grafitow?, a narz?dzie jest niezwykle kruche.

materia?y narz?dziowe z regularnego azotku boru

Drugi supertwardy materia?, regularny azotek boru (CBN), zsyntetyzowany metod? podobn? do metody produkcji diamentów, ust?puje tylko diamentowi pod wzgl?dem twardo?ci i przewodno?ci cieplnej oraz ma doskona?? stabilno?? termiczn?. Jest podgrzewany do 10 000 C w atmosferze. Nie wyst?puje utlenianie. CBN ma wyj?tkowo stabilne w?a?ciwo?ci chemiczne dla metali ?elaznych i mo?e by? szeroko stosowany w przetwórstwie wyrobów stalowych.

(1) Rodzaje narz?dzi z regularnego azotku boru

Sze?cienny azotek boru (CBN) to substancja, która nie wyst?puje w przyrodzie. Ma monokryszta? i polikryszta?, a mianowicie monokryszta? CBN i polikrystaliczny regularny azotek boru (PCBN). CBN jest jednym z izomerów azotku boru (BN) i ma struktur? podobn? do diamentu.

PCBN (polikrystaliczny regularny azotek boru) to materia? polikrystaliczny, w którym drobne materia?y CBN s? spiekane razem przez faz? wi???c? (TiC, TiN, Al, Ti, itp.) w wysokiej temperaturze i pod wysokim ci?nieniem. Diamentowy materia? narz?dziowy, który jest zbiorczo okre?lany jako supertwardy materia? narz?dziowy. PCBN s?u?y g?ównie do wytwarzania narz?dzi lub innych narz?dzi.

Narz?dzia PCBN mo?na podzieli? na integralne wk?adki PCBN oraz wk?adki kompozytowe PCBN spiekane w?glikiem spiekanym.

Ostrze z kompozytu PCBN jest wykonane przez spiekanie warstwy PCBN o grubo?ci 0,5 ~ 1,0 mm na w?gliku spiekanym o dobrej wytrzyma?o?ci i twardo?ci. Jego wydajno?? ma dobr? wytrzyma?o?? i wysok? twardo?? i odporno?? na zu?ycie. Rozwi?zuje problemy niskiej wytrzyma?o?ci na zginanie i trudnego spawania wk?adek CBN.

(2) G?ówne dzia?anie i w?a?ciwo?ci sze?ciennego azotku boru

Chocia? twardo?? regularnego azotku boru jest nieco ni?sza ni? diamentu, jest znacznie wy?sza ni? innych materia?ów o wysokiej twardo?ci. Wyj?tkow? zalet? CBN jest to, ?e stabilno?? termiczna jest znacznie wy?sza ni? w przypadku diamentu, do 1200 °C (300-800 °C dla diamentu). Kolejn? wyj?tkow? zalet? jest to, ?e jest chemicznie oboj?tny i nie chemicznie ??czy si? z ?elazem w temperaturze 1200-1300 °C. reakcja. G?ówne cechy wydajno?ci regularnego azotku boru s? nast?puj?ce.

- aWysoka twardo?? i odporno?? na ?cieranie: struktura krystaliczna CBN jest podobna do diamentu i ma zbli?on? twardo?? i wytrzyma?o?? do diamentu. PCBN jest szczególnie odpowiedni do obróbki materia?ów o wysokiej twardo?ci, które mog? by? wcze?niej tylko szlifowane i mog? osi?gn?? lepsz? jako?? powierzchni przedmiotu obrabianego.

- Maj? bardzo wysok? stabilno?? termiczn?: odporno?? cieplna CBN mo?e osi?gn?? 1400 ~ 1500 ° C, prawie l razy wy?sza ni? odporno?? termiczna diamentu (700 ~ 800 ° C). Narz?dzia PCBN mog? ci?? stopy ?aroodporne i stal hartowan? z du?ymi pr?dko?ciami 3 do 5 razy szybciej ni? narz?dzia z w?glików spiekanych.

- Doskona?a stabilno?? chemiczna: Nie odgrywa roli chemicznej w przypadku materia?ów na bazie ?elaza do 1200-1300 °C. Nie ?ciera si? ostro jak diament. W tej chwili mo?e nadal zachowa? twardo?? w?glika spiekanego. Przecinarka PCBN nadaje si? do ci?cia stali hartowanej. Cz??ci i ?eliwo sch?odzone do ci?cia ?eliwa z du?? pr?dko?ci?.

- ma dobr? przewodno?? ciepln?: chocia? przewodno?? cieplna CBN nie mo?e nad??y? za diamentem, przewodno?? cieplna PCBN we wszystkich rodzajach materia?ów narz?dziowych ust?puje tylko diamentowi, który jest znacznie wy?szy ni? w przypadku stali szybkotn?cej i twardego stopu.

- Ma niski wspó?czynnik tarcia: niski wspó?czynnik tarcia mo?e skutkowa? zmniejszonymi si?ami skrawania podczas skrawania, ni?szymi temperaturami skrawania i lepsz? jako?ci? powierzchni.

(3) Zastosowanie narz?dzia z sze?ciennego azotku boru:

Sze?cienny azotek boru nadaje si? do wykańczania materia?ów trudno skrawalnych, takich jak stal hartowana, twarde ?eliwo, superstop, twarde stopy i materia?y do natryskiwania powierzchni. Dok?adno?? przetwarzania mo?e osi?gn?? IT5 (otwór to IT6), a warto?? chropowato?ci powierzchni mo?e wynosi? zaledwie Ra1,25 ~ 0,20 μm.

Materia? narz?dziowy z regularnego azotku boru ma s?ab? wytrzyma?o?? i wytrzyma?o?? na zginanie. Dlatego narz?dzia tokarskie z regularnego azotku boru nie nadaj? si? do obróbki zgrubnej z nisk? pr?dko?ci? i du?ym obci??eniem udarowym; jednocze?nie nie nadaje si? do ci?cia materia?ów z tworzyw sztucznych (takich jak stop aluminium, stop miedzi, stop na bazie niklu, du?a stal z tworzywa sztucznego itp.), poniewa? ci?cie tych metali mo?e powodowa? silne narosty na kraw?dziach i pogorszenie obrabianego powierzchnia.

ceramiczne materia?y narz?dziowe

No?e ceramiczne charakteryzuj? si? wysok? twardo?ci?, dobr? odporno?ci? na zu?ycie, doskona?? odporno?ci? na ciep?o i stabilno?ci? chemiczn? i nie?atwo wi??? si? z metalami. Narz?dzia ceramiczne odgrywaj? wa?n? rol? w obróbce CNC. Narz?dzia ceramiczne sta?y si? jednym z g?ównych narz?dzi do szybkiego ci?cia i trudnej obróbki materia?ów. Narz?dzia ceramiczne znajduj? szerokie zastosowanie w ci?ciu szybkim, ci?ciu na sucho, ci?ciu twardym oraz obróbce materia?ów trudnoobrabialnych. Narz?dzia ceramiczne mog? wydajnie przetwarza? materia?y o wysokiej twardo?ci, których tradycyjne narz?dzia w ogóle nie s? w stanie przetworzy? i osi?gn?? ?szlifowanie samochodu”; optymalna pr?dko?? ci?cia narz?dzi ceramicznych mo?e by? 2~10 razy wy?sza ni? w przypadku narz?dzi ze stopów twardych, co znacznie poprawia wydajno?? obróbki skrawaniem. G?ównym surowcem wykorzystywanym w ceramicznych materia?ach narz?dziowych jest najobficiej wyst?puj?cy pierwiastek w skorupie ziemskiej. Dlatego promocja i stosowanie narz?dzi ceramicznych ma ogromne znaczenie dla poprawy produktywno?ci, obni?enia kosztów przetwarzania i oszcz?dzania strategicznych metali szlachetnych. B?dzie równie? znacznie promowa? technologi? ci?cia. post?p.

(1) Rodzaje ceramicznych materia?ów narz?dziowych

Rodzaje ceramicznych materia?ów narz?dziowych mo?na ogólnie podzieli? na trzy kategorie: ceramika na bazie tlenku glinu, ceramika na bazie azotku krzemu i kompozytowa ceramika na bazie azotku krzemu i tlenku glinu. W?ród nich najszerzej stosowane s? ceramiczne materia?y narz?dziowe na bazie tlenku glinu i azotku krzemu. Ceramika na bazie azotku krzemu jest lepsza od ceramiki na bazie tlenku glinu.

(2) Wydajno?? i w?a?ciwo?ci narz?dzi ceramicznych

Charakterystyki u?ytkowe narz?dzi ceramicznych s? nast?puj?ce:

- Wysoka twardo?? i dobra odporno?? na zu?ycie: Chocia? twardo?? narz?dzi ceramicznych nie jest tak wysoka jak PCD i PCBN, jest znacznie wy?sza ni? w przypadku narz?dzi z twardego stopu i stali szybkotn?cej, osi?gaj?c 93-95HRA. Narz?dzia ceramiczne mog? przetwarza? materia?y o wysokiej twardo?ci, które s? trudne do obróbki tradycyjnymi narz?dziami i nadaj? si? do szybkiego i twardego ci?cia.

- Odporno?? na wysok? temperatur? i odporno?? na ciep?o: Narz?dzia ceramiczne mog? nadal ci?? w temperaturach powy?ej 1200 °C. Narz?dzia ceramiczne maj? bardzo dobre w?a?ciwo?ci mechaniczne w wysokich temperaturach. Narz?dzia ceramiczne A12O3 maj? doskona?? odporno?? na utlenianie, a kraw?dzie tn?ce mog? by? u?ywane w sposób ci?g?y, nawet w stanie rozgrzanym do czerwono?ci. Dlatego narz?dzia ceramiczne mog? ci?? na sucho, eliminuj?c potrzeb? stosowania p?ynu obróbkowego.

- Dobra stabilno?? chemiczna: narz?dzia ceramiczne nie s? ?atwe do wi?zania z metalem i maj? dobr? odporno?? na korozj? i stabilno?? chemiczn?, co mo?e zmniejszy? zu?ycie wi?zania narz?dzia.

- Niski wspó?czynnik tarcia: narz?dzie ceramiczne ma niskie powinowactwo z metalem i niski wspó?czynnik tarcia, co mo?e zmniejszy? si?? skrawania i temperatur? skrawania.

(3) No?e ceramiczne maj? zastosowania

Ceramika jest jednym z materia?ów narz?dziowych wykorzystywanych g?ównie do szybkiej obróbki wykańczaj?cej i pó?wykańczaj?cej. Przecinaki ceramiczne nadaj? si? do ci?cia wszystkich rodzajów ?eliwa (?eliwo szare, ?eliwo sferoidalne, ?eliwo ci?gliwe, ?eliwo ch?odzone, ?eliwo wysokostopowe odporne na zu?ycie) oraz stali (stal w?glowa, stal stopowa, stal o wysokiej wytrzyma?o?ci, stal stal manganowa, stal hartowana). itp.) mog? by? równie? stosowane do ci?cia stopów miedzi, grafitu, konstrukcyjnych tworzyw sztucznych i kompozytów.

Wydajno?? ceramicznych materia?ów narz?dziowych ma nisk? wytrzyma?o?? na zginanie i s?ab? udarno?? i nie nadaje si? do ci?cia przy niskiej pr?dko?ci i obci??eniu udarowym.

?powlekane materia?y narz?dziowe

Powlekanie narz?dzia jest jednym z wa?nych sposobów poprawy wydajno?ci narz?dzia. Pojawienie si? narz?dzi powlekanych dokona?o wielkiego prze?omu w wydajno?ci skrawania narz?dzi. Powlekane narz?dzie jest pokryte jedn? lub kilkoma warstwami masy ogniotrwa?ej o wysokiej odporno?ci i dobrej odporno?ci na zu?ycie. ??czy podstaw? narz?dzia z tward? pow?ok?, aby znacznie poprawi? wydajno?? narz?dzia. Narz?dzia powlekane mog? zwi?kszy? wydajno?? obróbki, zwi?kszy? dok?adno?? obróbki, wyd?u?y? ?ywotno?? narz?dzia i obni?y? koszty obróbki.

Oko?o 80% narz?dzi skrawaj?cych stosowanych w nowych obrabiarkach CNC wykorzystuje narz?dzia powlekane. Narz?dzia powlekane b?d? w przysz?o?ci najwa?niejszym narz?dziem w dziedzinie obróbki CNC.

(1) Rodzaj powlekanego narz?dzia

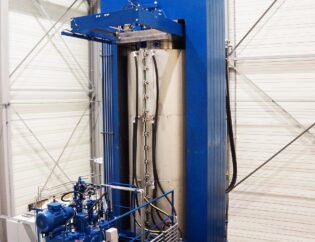

W zale?no?ci od metody powlekania narz?dzia powlekane mo?na podzieli? na narz?dzia powlekane metod? chemicznego osadzania z fazy gazowej (CVD) i narz?dzia powlekane metod? fizycznego osadzania z fazy gazowej (PVD). Narz?dzia z powlekanych w?glików spiekanych s? na ogó? naparowywane chemicznie w temperaturze osadzania oko?o 1000 °C. Powlekane narz?dzie ze stali szybkotn?cej na ogó? przyjmuje metod? fizycznego osadzania z fazy gazowej, a temperatura osadzania wynosi oko?o 500 ° C;

W zale?no?ci od materia?u narz?dzia powlekanego, narz?dzie powlekane mo?na podzieli? na narz?dzia z pow?ok? z w?glika, narz?dzia z pow?ok? ze stali szybkotn?cej oraz narz?dzia z pow?ok? na materia?ach ceramicznych i supertwardych (diament i regularny azotek boru).

W zale?no?ci od rodzaju materia?u pow?okowego, narz?dzia powlekane mo?na podzieli? na dwie szerokie kategorie, a mianowicie narz?dzia z pow?ok? ?tward?” i narz?dzia z pow?ok? ?mi?kk?”. G?ównym celem narz?dzi z ?tward?” pow?ok? jest wysoka twardo?? i odporno?? na zu?ycie. P?e?, jej g?ówne zalety to wysoka twardo?? i dobra odporno?? na ?cieranie, typowo TiC i TiN. Celem ?mi?kkich” narz?dzi do powlekania jest niski wspó?czynnik tarcia, znany równie? jako narz?dzie samosmaruj?ce, które ociera si? o materia? przedmiotu obrabianego. Wspó?czynnik jest bardzo niski, tylko oko?o 0,1, co mo?e zmniejszy? wi?zanie, zmniejszy? tarcie, zmniejszy? si?? skrawania i temperatur? skrawania.

Ostatnio opracowano narz?dzia do nanoeukacji. To narz?dzie do powlekania mo?e by? u?ywane w ró?nych kombinacjach materia?ów powlekaj?cych (takich jak metal/metal, metal/ceramika, ceramika/ceramika itp.) w celu spe?nienia ró?nych wymagań funkcjonalnych i wydajno?ciowych. Dobrze zaprojektowana nanopow?oka zapewnia materia?owi narz?dzia doskona?e w?a?ciwo?ci przeciwcierne i przeciwzu?yciowe oraz nadaje si? do szybkiego ci?cia na sucho.

(2) Charakterystyka narz?dzi powlekanych

Charakterystyki u?ytkowe narz?dzi powlekanych s? nast?puj?ce:

- Wydajno?? mechaniczna i ci?cia:

Narz?dzie do powlekania ??czy doskona?e w?a?ciwo?ci materia?u podstawowego i materia?u pow?okowego, który nie tylko zachowuje dobr? ci?gliwo?? i wysok? wytrzyma?o?? pod?o?a, ale tak?e ma wysok? twardo??, wysok? odporno?? na zu?ycie i nisk? pow?ok?. Wspó?czynnik tarcia. W rezultacie narz?dzia powlekane mog? by? ci?te ponad dwa razy szybciej ni? narz?dzia niepowlekane i pozwalaj? na wy?sze pr?dko?ci posuwu. Poprawia si? równie? ?ywotno?? narz?dzi powlekanych.

- wszechstronno??:

Narz?dzie do powlekania ma du?? wszechstronno?? i szeroki zakres obróbki. Narz?dzie powlekane mo?e zast?pi? kilka narz?dzi niepowlekanych.

- Grubo?? pow?oki:

?ywotno?? narz?dzia wzro?nie wraz ze wzrostem grubo?ci pow?oki, ale gdy grubo?? pow?oki osi?gnie nasycenie, ?ywotno?? narz?dzia nie wzro?nie ju? znacz?co. Gdy pow?oka jest zbyt gruba, mo?e wyst?pi? ?uszczenie; gdy pow?oka jest zbyt cienka, odporno?? na ?cieranie jest s?aba.

- Przemia?:

Ostrze do powlekania ma s?aby przemia?, z?o?ony sprz?t do powlekania, wysokie wymagania procesowe i d?ugi czas powlekania.

- Materia? pokrywaj?cy:

Narz?dzie z ró?nymi materia?ami pow?ok ma ró?n? wydajno?? ci?cia. Na przyk?ad pow?oki TiC maj? przewag? podczas ci?cia przy niskich pr?dko?ciach; TiN nadaje si? do ci?cia z du?? pr?dko?ci?.

(3) Zastosowanie narz?dzi powlekanych

Narz?dzia powlekane maj? ogromny potencja? w zakresie obróbki CNC iw przysz?o?ci b?d? najwa?niejszym narz?dziem w dziedzinie obróbki CNC. Technologia powlekania zosta?a zastosowana do frezów palcowych, rozwiertaków, wierte?, narz?dzi do obróbki otworów kompozytowych, narz?dzi do obróbki kó? z?batych, frezów do kszta?towania kó? z?batych, frezów do golenia, przeci?gaczy formuj?cych i ró?nych p?ytek wymiennych z zaciskami maszynowymi, aby sprosta? szybkim operacjom skrawania. Zapotrzebowanie na stal i ?eliwo, stopy ?aroodporne i metale nie?elazne.

?materia?y narz?dziowe z w?glika spiekanego,

Narz?dzia z w?glików spiekanych, zw?aszcza wymienne narz?dzia z w?glików spiekanych, s? wiod?cymi produktami narz?dzi do obróbki CNC. Od lat 80. ró?ne typy integralnych i wymiennych narz?dzi lub p?ytek z w?glików spiekanych zosta?y rozszerzone do W dziedzinie narz?dzi skrawaj?cych, wymienne narz?dzia z w?glików spiekanych zosta?y rozszerzone z prostych narz?dzi tokarskich i frezów czo?owych do ró?nych precyzyjnych, z?o?onych i formuj?cych narz?dzi.

(1) Rodzaje narz?dzi z w?glików spiekanych

Zgodnie z g?ównym sk?adem chemicznym w?glik spiekany mo?na podzieli? na twardy stop na bazie w?glika wolframu i twardy stop na bazie w?gla (azotek tytanu) (TiC (N)).

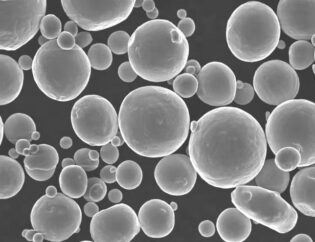

Twarde stopy na bazie w?glika wolframu obejmuj? wolfram-kobalt (YG), wolfram-kobalt-tytan (YT) i w?gliki rzadkiego typu (YW), z których ka?dy ma zalety i wady. G?ównymi sk?adnikami s? w?glik wolframu (WC) i w?glik tytanu. (TiC), w?glik tantalu (TaC), w?glik niobu (NbC) itp., powszechnie stosowan? faz? wi???c? metal jest Co.

W?glik spiekany na bazie tytanu (azotu) jest twardym stopem zawieraj?cym TiC jako g?ówny sk?adnik (niektóre z nich dodaje si? z innymi w?glikami lub azotkami), a powszechnie stosowanymi fazami wi?zania metali s? Mo i Ni.

ISO (Mi?dzynarodowa Organizacja Normalizacyjna) dzieli w?gliki na trzy kategorie:

Klasa K, w tym Kl0 ~ K40, jest odpowiednikiem chińskiej klasy YG (g?ówny sk?adnik to WC.Co).

Klasa P, w tym P01 do P50, jest odpowiednikiem YT w Chinach (g?ówny sk?adnik to WC.TiC.Co).

Klasa M, w tym M10 do M40, odpowiada YW w Chinach (g?ówny sk?adnik to WC-TiC-TaC(NbC)-Co).

Ka?dy gatunek reprezentuje seri? stopów od wysokiej twardo?ci do maksymalnej ci?gliwo?ci, z numerami odpowiednio od 01 do 50.

(2) Charakterystyki u?ytkowe narz?dzi z w?glików spiekanych

Charakterystyki u?ytkowe narz?dzi z w?glików spiekanych s? nast?puj?ce:

- Wysoka twardo??:

Narz?dzia w?glikowe wykonane s? z w?glików (tzw. faza twarda) oraz spoiwa metalowego (tzw. bonded phase) o wysokiej twardo?ci i temperaturze topnienia metod? metalurgii proszków, a ich twardo?? wynosi 89-93 HRA. Jest znacznie wy?szy ni? stal szybkotn?ca. W temperaturze 5400C twardo?? mo?e nadal osi?gn?? 82-87HRA, co odpowiada twardo?ci stali szybkotn?cej w temperaturze pokojowej (83-86HRA). Warto?? twardo?ci w?glika spiekanego zmienia si? w zale?no?ci od charakteru, ilo?ci, wielko?ci cz?stek i zawarto?ci fazy metalicznego spoiwa w?glika i ogólnie zmniejsza si? wraz ze wzrostem zawarto?ci fazy metalicznego spoiwa. Gdy zawarto?? fazy spoiwa jest taka sama, twardo?? stopu na bazie YT jest wy?sza ni? stopu na bazie YG, a stop, do którego dodaje si? TaC (NbC), ma wysok? twardo?? w wysokich temperaturach.

- Wytrzyma?o?? na zginanie i wytrzyma?o??:

Wytrzyma?o?? na zginanie powszechnie stosowanych w?glików spiekanych mie?ci si? w zakresie 900-1500 MPa. Im wy?sza zawarto?? fazy wi?zania metalicznego, tym wy?sza wytrzyma?o?? na zginanie. Gdy zawarto?? spoiwa jest taka sama, wytrzyma?o?? stopu na bazie YG (WC-Co) jest wy?sza ni? stopu na bazie YT (WC-TiC-Co), a wytrzyma?o?? maleje wraz ze wzrostem zawarto?ci TiC . W?glik spiekany jest materia?em kruchym, a jego udarno?? wynosi tylko 1/30 do 1/8 udarno?ci stali szybkotn?cej w temperaturze pokojowej.

- Zastosowanie powszechnie stosowanych narz?dzi z w?glików spiekanych

Stopy YG s? u?ywane g?ównie do obróbki ?eliwa, metali nie?elaznych i materia?ów niemetalicznych. Drobnoziarniste stopy twarde (takie jak YG3X, YG6X) maj? wy?sz? twardo?? i odporno?? na zu?ycie ni? ?rednie ziarna, gdy zawarto?? kobaltu jest taka sama. Nadaje si? do obróbki niektórych specjalnych twardych ?eliw, austenitycznej stali nierdzewnej, stopów ?aroodpornych, stopów tytanu, twardego br?zu i odpornych na zu?ycie materia?ów izolacyjnych.

Wybitnymi zaletami w?glików spiekanych na bazie YT s? wysoka twardo??, dobra odporno?? cieplna, wysoka twardo?? i wytrzyma?o?? na ?ciskanie w wysokich temperaturach oraz wy?sza odporno?? na YG i lepsza odporno?? na utlenianie. Dlatego, gdy wymagana jest wysoka odporno?? no?a na wysok? temperatur? i odporno?? na zu?ycie, nale?y wybra? gatunek o wysokiej zawarto?ci TiC. Stopy YT nadaj? si? do obróbki tworzyw sztucznych, takich jak stal, ale nie nadaj? si? do obróbki stopów tytanu i stopów krzemowo-aluminiowych.

Stop YW ma w?a?ciwo?ci stopów YG i YT i ma dobr? wszechstronn? wydajno??. Mo?e by? stosowany do obróbki stali oraz do obróbki ?eliwa i metali nie?elaznych. Takie stopy, je?li zostan? odpowiednio dodane do zawarto?ci kobaltu, mog? by? stosowane przy wysokiej wytrzyma?o?ci i mog? by? stosowane do obróbki zgrubnej i przerywanej ró?nych materia?ów trudnoobrabialnych.

?

Ogólnie rzecz bior?c, PCBN, narz?dzia ceramiczne, narz?dzia z w?glika powlekanego i w?glika na bazie TiCN nadaj? si? do obróbki CNC metali ?elaznych, takich jak stal; Narz?dzia PCD s? odpowiednie do materia?ów nie?elaznych, takich jak Al, Mg, Cu i ich stopów. Obróbka materia?ów niemetalowych. W tabeli 3-3-2 wymieniono niektóre materia?y przedmiotu obrabianego, które s? odpowiednie do obróbki powy?szych materia?ów narz?dziowych.