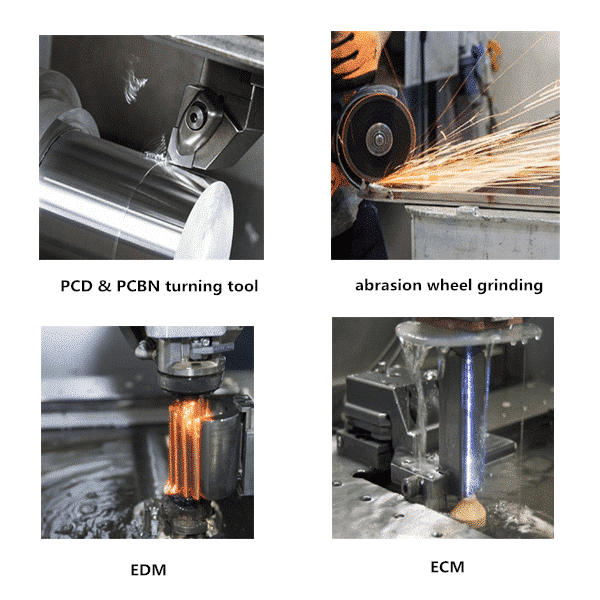

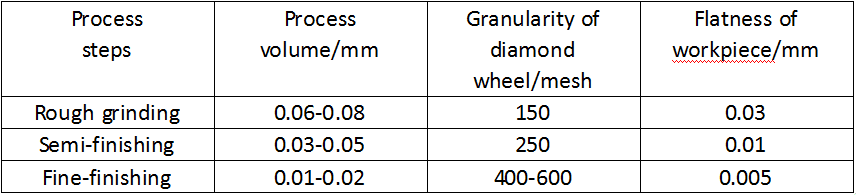

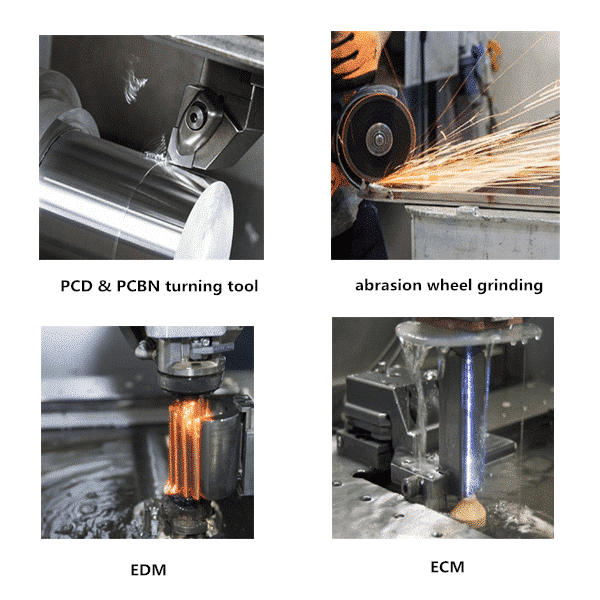

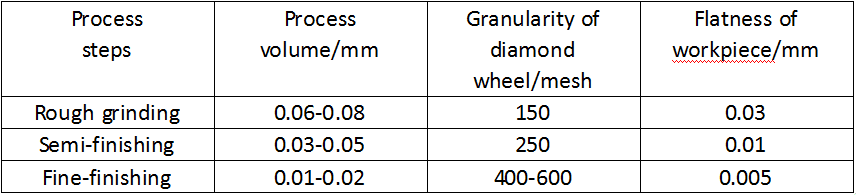

Il existe des idées utiles sur la fa?on de couper la tige de carbure de tungstène. Comme nous le savons tous, le carbure de tungstène est généralement appelé une sorte de Difficile matériau en raison de sa dureté extrêmement élevée par rapport à d'autres matériaux. Typiquement un Le carbure de tungstène peut avoir une dureté de 1600 HV, alors que l'acier doux ne serait que de l'ordre de 160 HV. Vous voulez essayer de marquer ou de couper efficacement les tiges de carbure de tungstène. Les 4 méthodes suivantes peuvent fonctionner, à savoir le meulage des meules par abrasion, l'usinage par matériau extra-dur, l'usinage électrolytique (ECM) et l'usinage par décharge électrique (EDM).

Couper l'ébauche de carbure par meulage de roue

Nous savons que la dureté du matériau de l'outil lui-même doit être supérieure à la dureté de la pièce à usiner. La dureté Rockwell du carbure cémenté est généralement de l'ordre de HRA78 à HRA90. Ainsi, pour l'instant, les matériaux pouvant traiter des ébauches en carbure se réfèrent principalement au nitrure de bore cubique polycristallin (PCBN) et au diamant polycristallin (PCD).

Les principaux matériaux utilisés pour les meules sont le carbure de silicium vert et le diamant. étant donné que le meulage du carbure de silicium générera une contrainte thermique dépassant la limite de résistance du carbure cémenté, les fissures de surface se produisent souvent, ce qui fait que le carbure de silicium n'est pas une option idéale pour fabriquer une surface pouvant être garantie.

Alors que les granulés abrasifs en diamant de taille allant de 60/70 mailles à 325/400 mailles fonctionnent efficacement pour le meulage de pièces en carbure cémenté. Plus la valeur de la taille des particules est grande, plus la précision d'usinage est élevée. En général, 80/180 conviendra parfaitement pour la finition fine de divers moules en carbure.

Bien que la meule PCD soit qualifiée pour effectuer toutes les taches de l'ébauche à la finition sur des ébauches en carbure, afin de réduire la perte de la meule, les ébauches en carbure seront prétraitées par une méthode d'usinage électrique, puis effectuer la semi-finition et la finition fine. finition par meule enfin.

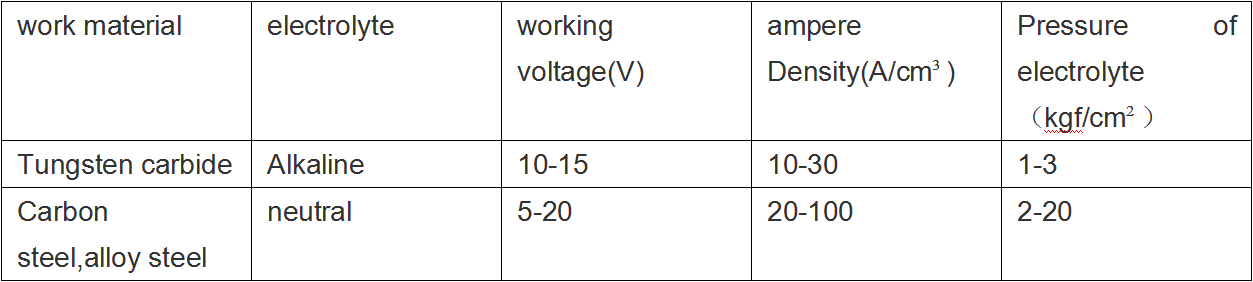

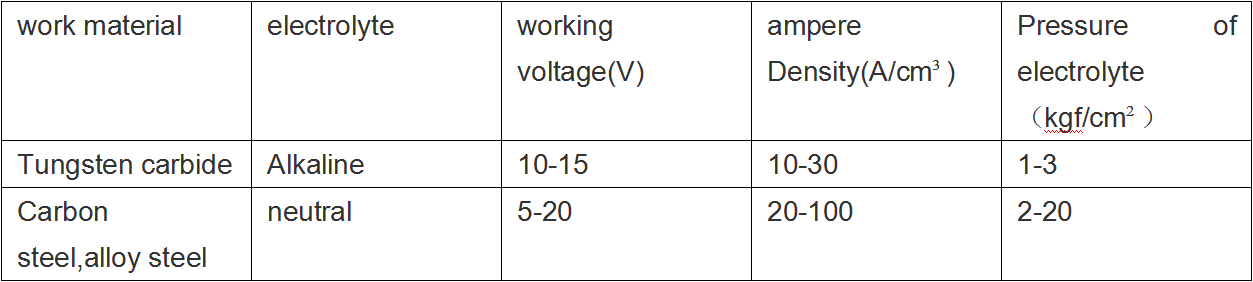

Il existe un tableau montrant les paramètres de traitement courants lors du meulage de la roue PCD sur un matériau en carbure.

Fig.1 Paramètres de traitement de la meule diamantée lors de la coupe

Lors de la rectification de meules PCD, une faible vitesse d'avance est essentielle. C'est parce que la vitesse plus élevée qu'il faut, la température de meulage plus élevée, qui est une cause de l'usure sévère de la meule. Ce n'est pas non plus le meilleur. Au contraire, si la vitesse d'avance est trop faible, ce qui entra?ne une énorme épaisseur de coupe, la rugosité de la surface usinée est définitivement affectée, et l'usure de la meule augmente également.

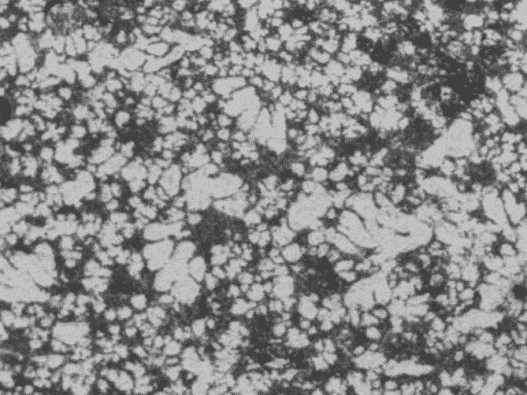

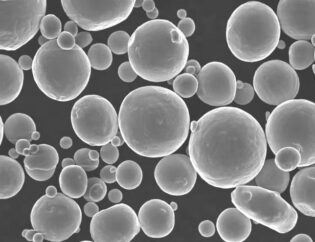

Un autre élément à prendre en compte est que le liquide de refroidissement utilisé doit être exempt de soufre et avoir un pH de 7 à 9. Sinon, le liquide de refroidissement corrodera le liant de cobalt du carbure cémenté et la réduction du cobalt entra?nera une microstructure défaillante de le carbure cémenté, comme indiqué sur la photo 2.

Microstructure Pic.2 de la surface du carbure manquant de cobalt

Couper le carbure par fraisage et tournage

Matériaux en CBN et PCBN, destinés à être une méthode pour couper les métaux noirs avec dureté, tels que l'acier trempé et l'acier coulé (fer). Le nitrite de bore est capable de résister à l'influence des températures élevées (au-dessus de 1000 degrés) et de maintenir la dureté à 8000HV, ce qui le rend égal au traitement des ébauches en carbure, en particulier pour les pièces structurelles composées d'un noyau en carbure et d'un bo?tier en acier sous ajustement serré.

Néanmoins, lorsque la dureté des pièces en carbure cémenté est supérieure à HRA90, totalement hors de la ligue du nitrite de bore à couper, plus besoin d'insister sur les outils PCBN et CBN. Nous ne pouvons que nous tourner vers les fraises diamant PCD comme substitut dans cette condition. Le PCD présente certains avantages pour l'usinage d'ébauches en carbure à base de TC, telles que sa dureté pouvant atteindre plus de 10 000 HV (100 à 120 fois celle du carbure cémenté). Les outils PCD ont également une conductivité thermique de 700 W/mK, soit 1,5 à 9 fois celle du carbure cémenté. Il aide à obtenir la rugosité de surface sur des ébauches en carbure jusqu'à Ra0.2μm.

On ne peut toujours pas perdre de vue l'inconvénient des inserts PCD, son incapacité à obtenir des arêtes extrêmement tranchantes et les inconvénients d'être fabriqués avec des brise-copeaux. Par conséquent, le PCD ne peut être utilisé que pour la découpe fine de métaux non ferreux et de non-métaux, mais ne peut pas réaliser une découpe miroir ultra-précise des ébauches en carbure, du moins pas encore.

Carbure coupé par électro-usinage

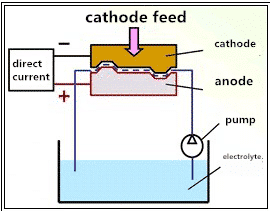

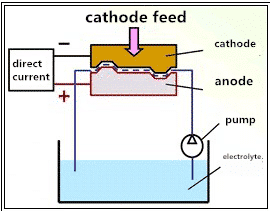

a.ECM

Le traitement électrolytique est le traitement des pièces selon le principe que le carbure peut être dissous dans l'électrolyte (NaOH). Il garantit que la surface de la pièce en carbure ne chauffe pas. Et le fait est que la vitesse de traitement et la qualité de traitement d'ECM sont indépendantes des propriétés physiques du matériau à traiter.

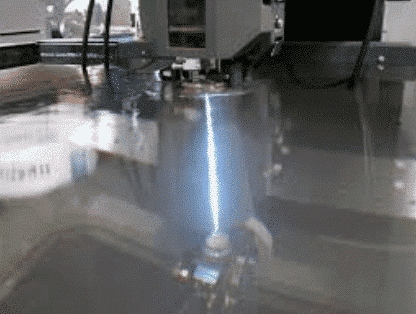

Pic.3 Principe des ébauches en carbure ECM

Comme le montre l'image 3, la pièce en carbure est connectée à l'électrode positive à courant continu fonctionnant comme une anode, et l'électrode négative de l'outil et la source d'alimentation en courant continu sont connectées comme une cathode. Sous l'action du courant, pendant que la cathode est alimentée, le carbure cémenté sur l'anode est dissous en continu dans l'électrolyte jusqu'à ce qu'il soit traité dans la taille de forme souhaitée. L'ensemble du processus est effectué à température ambiante.

L'équation de réaction chimique sur l'anode:

W + O2 = WO2

WO2 + 2NaOH = Na2WO4 + H2O

Co+M2A=CoA+2M–2e

En général, ses paramètres de traitement sont:

Tension continue 10 ~ 15V. Densité de courant 10 ~ 3010 ~ 30 (A / cm2), pression d'électrolyte 1 ~ 3 (kgf / cm2)

Fig.3 Comparaison des paramètres de traitement électrolytique

Par rapport à d'autres matériaux, lors de la découpe de l'ébauche de carbure, la pression de l'électrolyte est un facteur important affectant la qualité de surface du produit fini. Lorsqu'il est trop élevé, le débit de l'électrolyte va être trop rapide, ce qui entra?ne le lavage des particules de WC par l'électrolyte avant qu'elles ne soient complètement dissoutes.

Que se passe-t-il si les particules de WC et les particules de Co doivent être éliminées à un rythme incohérent? Oui, de nombreux points sur la surface de la pièce apparaissent. Un autre facteur à noter est que le matériau en carbure de la pièce est plus uniforme en microstructure et avec une granulométrie plus fine, plus la précision de la surface sera précise.

Après un usinage grossier, la rugosité de surface de l'ébauche de carbure peut atteindre Ra0,8 ~ 0,4 μm, et la précision d'usinage moyenne peut atteindre ± 0,1 mm. La productivité de l'ECM est plusieurs fois celle de l'EDM, et comme l'ECM ne consomme pas d'électrodes d'outils, le co?t est également faible.

b.EDM

Le principe de l'EDM est basé sur le phénomène de corrosion électrique entre l'outil et la pièce (électrodes positive et négative) pendant la décharge par étincelle d'impulsion pour éliminer les pièces en carbure en excès pour atteindre les exigences de traitement prédéterminées pour la taille, la forme et la qualité de surface de la pièce . Seules les électrodes en cuivre-tungstène et les électrodes en cuivre-argent peuvent traiter les ébauches en carbure.

En bref, l'EDM n'utilise pas d'énergie mécanique, ne dépend pas des forces de coupe pour retirer le métal, mais utilise directement l'énergie électrique et la chaleur pour retirer la pièce en carbure. Par rapport à la coupe mécanique,

L'EDM présente les caractéristiques suivantes:

1. L'enlèvement de matière est réalisé par l'érosion thermique de la décharge. La transformabilité du matériau dépend principalement des propriétés thermiques du matériau, telles que le point de fusion, la capacité thermique spécifique, la conductivité thermique (conductivité thermique), etc., presque indépendantes de ses propriétés mécaniques telles que la dureté et la ténacité.

2. Peut traiter des formes spéciales et complexes de pièces.

3. L'ensemble du processus peut être automatisé.

4. L'EDM n'étant pas affecté par la dureté du matériau, il peut être traité après trempe.

L'EDM a ses avantages uniques, mais présente en même temps certaines limites, qui se manifestent dans les aspects suivants:

1. L'efficacité du traitement est relativement faible. En général, la vitesse de traitement par unité de courant d'usinage ne dépasse pas 20 mm3 / (A · min). Le taux d'enlèvement de matière de l'EDM est relativement faible par rapport à l'usinage. Par conséquent, l'usinage de coupe est souvent utilisé pour éliminer la majeure partie de la surépaisseur, puis EDM. En outre, il existe une contradiction importante entre la vitesse de traitement et la qualité de la surface, c'est-à-dire que la vitesse de traitement pendant la finition est très faible et le traitement grossier est souvent limité par la qualité de la surface.

2. La surface après EDM aura une couche métamorphique ou même des microfissures. En raison de la chaleur élevée instantanée générée sur la surface usinée pendant l'EDM, une déformation sous contrainte thermique se produit, entra?nant une couche détériorée sur la surface de la pièce usinée.

3. Dans des circonstances normales, le rayon de coin minimal obtenu par EDM est légèrement supérieur à celui de l'ECM, qui est généralement de 0,02 à 0,03 mm. Si l'électrode est usée, le rayon de coin sera supérieur à cette valeur. L'EDM n'a aucune possibilité d'obtenir un angle parfaitement droit et une déviation angulaire maximale.

4. La partie de décharge doit être dans le fluide de travail pendant l'EDM, sinon une décharge anormale se produira également, ce qui entra?nera des problèmes pour observer l'état de traitement.

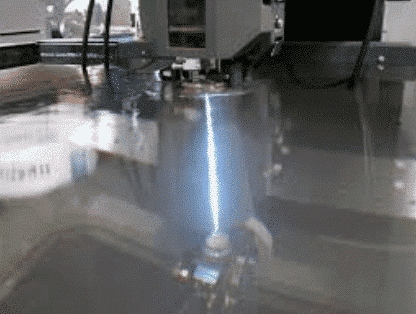

La partie de décharge Pic.4 doit être dans le fluide de travail pendant l'EDM

5. En fait, la "lueur" qui appara?t sur la surface usinée se compose d'un certain nombre de puits de décharge pulsés. Ainsi, la surface finie n'aura jamais la "lueur", qui est la conséquence d'être polie par d'autres méthodes de traitement.