La corrosión es la destrucción o deterioro de los materiales o de sus propiedades bajo la acción del medio ambiente. La mayor parte de la corrosión se produce en la atmósfera, que contiene oxígeno, humedad, cambios de temperatura y contaminantes.

La corrosión por niebla salina es una de las más comunes y destructivas de la corrosión atmosférica. La corrosión de la superficie metálica causada por la niebla salina se debe a la reacción electroquímica entre los iones de cloruro que penetran en la capa de óxido y la capa protectora de la superficie metálica y el metal interno. Al mismo tiempo, el ion de cloruro contiene una cierta cantidad de energía de hidratación, que es fácil de expulsar por los poros y las grietas adsorbidas en la superficie del metal y reemplaza el oxígeno en la capa de óxido, convirtiendo el óxido insoluble en cloruro soluble y el superficie pasiva en superficie activa.

La prueba de niebla salina es un tipo de prueba ambiental que utiliza principalmente las condiciones ambientales artificiales de niebla salina creadas por el equipo de prueba de niebla salina para evaluar la resistencia a la corrosión de productos o materiales metálicos. Se puede dividir en dos categorías, una es la prueba de exposición al entorno natural, la otra es la prueba del entorno de niebla salina simulada acelerada artificialmente.

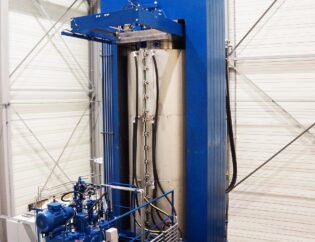

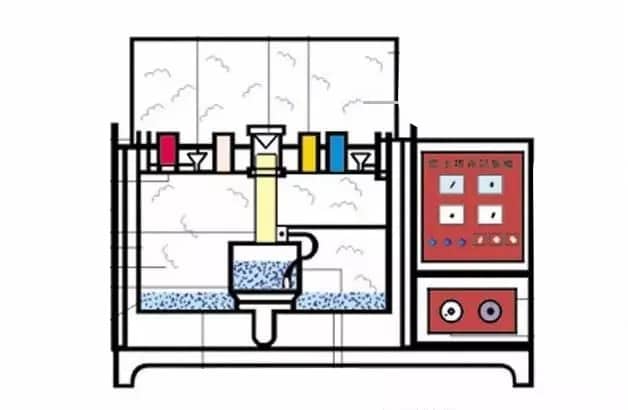

La prueba de entorno de niebla salina artificial simulada consiste en utilizar un tipo de equipo de prueba con un cierto volumen de espacio: cámara de prueba de niebla salina (como se muestra en la figura). En su espacio de volumen, se utiliza un método artificial para crear un entorno de niebla salina para evaluar la calidad de la resistencia a la corrosión por niebla salina de los productos.

En comparación con el entorno natural, la concentración de sal de cloruro en el entorno de niebla salina puede ser varias veces o docenas de veces mayor que en el entorno natural general, por lo que la tasa de corrosión mejora considerablemente y el tiempo para obtener los resultados de la la prueba de niebla salina se acorta considerablemente. Si una muestra de producto se prueba en el entorno de exposición natural, su corrosión puede demorar un a?o. Sin embargo, si se prueba en un entorno de niebla salina artificial simulada, solo se necesitan 24 horas para obtener resultados similares.

El rocío de sal simulado en laboratorio se puede dividir en cuatro tipos

(1) La prueba de niebla salina neutra (prueba NSS) es el método de prueba de corrosión acelerada más antiguo y más utilizado. Utiliza solución de NaCl 5% y el pH de la solución está en un rango neutral (6.5 a 7.2) como una solución de rociado. La temperatura de prueba es de 35 ℃ y la velocidad de sedimentación del rocío de sal es de 1 ~ 2 ml / 80 cm / h.

(2) La prueba de pulverización de acetato (prueba ASS) se desarrolla sobre la base de la prueba de niebla salina neutra. Es agregar un poco de ácido acético glacial en la solución de cloruro de sodio 5%, de modo que el valor de pH de la solución se reduzca a aproximadamente 3, la solución se vuelve ácida y, finalmente, el rocío de sal formado también se vuelve ácido del rocío de sal neutral. Su tasa de corrosión es aproximadamente tres veces más rápida que la de la prueba NSS.

(3) La prueba de aspersión de acetato acelerado con sal de cobre (prueba CASS) es un tipo de prueba rápida de corrosión por aspersión de sal desarrollada recientemente en el extranjero. La temperatura de prueba es de 50 ℃, y se agrega una peque?a cantidad de cloruro de cobre de sal de cobre a la solución de sal para inducir fuertemente la corrosión. Su tasa de corrosión es aproximadamente 8 veces mayor que la de la prueba NSS.

(4) la prueba de niebla salina alterna es un tipo de prueba integral de niebla salina, que en realidad es una prueba de niebla salina neutra más una prueba de humedad y calor constantes. Se utiliza principalmente para productos de tipo cavidad, a través de la penetración del ambiente húmedo, la corrosión por niebla salina no solo ocurre en la superficie del producto, sino también en el interior del producto. Alterna el producto en niebla salina y ambiente cálido y húmedo, y finalmente verifica si las propiedades eléctricas y mecánicas de todo el producto han cambiado.

Juicio de resultado

Los resultados de la prueba de niebla salina generalmente se dan en forma cualitativa en lugar de forma cuantitativa. Hay cuatro métodos de juicio específicos.

① El método de clasificación es dividir el porcentaje del área de corrosión del área total en varios grados de acuerdo con un método determinado y tomar un grado determinado como base para el juicio de calificación. Es adecuado para la evaluación de muestras de placa.

② El método de pesaje es un método para pesar el peso de la muestra antes y después de la prueba de corrosión para calcular el peso de la pérdida por corrosión para evaluar la calidad de resistencia a la corrosión de la muestra. Es especialmente adecuado para la evaluación de la calidad de resistencia a la corrosión de un determinado metal.

③ El método de juicio de apariencia de corrosivos es un tipo de método de juicio cualitativo. Juzga las muestras por si los productos están corroídos después de la prueba de corrosión por niebla salina. Este método se utiliza principalmente en las normas generales de productos.

④ El método de análisis estadístico de datos de corrosión proporciona un método para dise?ar pruebas de corrosión, analizar datos de corrosión y determinar el nivel de confianza de los datos de corrosión. Se utiliza principalmente para analizar y contar la situación de corrosión, más que para determinar la calidad de un producto específico.

Ejemplo: Prueba de niebla salina de acero inoxidable

La prueba de niebla salina, inventada a principios del siglo XX, es la "prueba de corrosión" utilizada durante más tiempo. Es la preferida por los usuarios de materiales resistentes a la corrosión y se ha convertido en una prueba “universal”. Las principales razones son las siguientes: 1) ahorro de tiempo; 2) bajo costo; 3) probar una variedad de materiales; 4) los resultados son simples y claros, lo que favorece la solución de controversias comerciales.

En la aplicación práctica, la prueba de niebla salina del acero inoxidable es la más conocida: ?cuántas horas se puede probar este material en niebla salina? Los profesionales deben estar familiarizados con este tema.

Los proveedores de materiales suelen utilizar un tratamiento de pasivación o mejorar el nivel de pulido de la superficie para mejorar el tiempo de prueba de niebla salina del acero inoxidable. Pero el determinante más crítico es la composición del propio acero inoxidable, es decir, el contenido de cromo, molibdeno y níquel.

Cuanto mayor sea el contenido de Cr y Mo, mayor será la resistencia a la corrosión por picaduras y grietas. Esta resistencia a la corrosión se expresa mediante el denominado equivalente de picaduras (pre): pre =% Cr + 3,3 ×% mo.

Aunque el níquel no puede aumentar la resistencia del acero a la corrosión por picaduras y grietas, sí puede disminuir efectivamente la velocidad de corrosión una vez que comienza el proceso de corrosión. Por lo tanto, el acero inoxidable austenítico que contiene níquel a menudo tiene un mejor rendimiento en la prueba de niebla salina, y su fenómeno de corrosión es mucho menor que el del acero inoxidable ferrítico con bajo contenido de níquel con un equivalente de corrosión por picadura similar.

Peque?o conocimiento: Estándar 304, niebla salina neutra es generalmente entre 48-72 horas; estándar 316, la niebla salina neutra es generalmente entre 72 y 120 horas.

Cabe se?alar que la prueba de niebla salina tiene defectos significativos en la prueba del rendimiento del acero inoxidable. En la prueba de niebla salina, el contenido de cloruro de la niebla salina es muy alto, mucho más allá del entorno real, por lo que el acero inoxidable que puede resistir la corrosión en el entorno de aplicación práctica con un contenido de cloruro muy bajo también se corroerá en la prueba de niebla salina.

La prueba de niebla salina cambia el comportamiento de corrosión del acero inoxidable. No puede considerarse como una prueba acelerada o una prueba de simulación. El resultado es unilateral y no tiene una relación equivalente con el rendimiento real del acero inoxidable finalmente puesto en uso.

Entonces, podemos usar la prueba de niebla salina para comparar la resistencia a la corrosión de diferentes tipos de acero inoxidable, pero esta prueba solo puede dar la clasificación del material. Cuando se seleccionan materiales de acero inoxidable, la prueba de niebla salina por sí sola generalmente no puede proporcionar suficiente información, porque carecemos de una comprensión suficiente de la relación entre las condiciones de prueba y el entorno de aplicación práctica.

Por la misma razón, no es posible estimar la vida útil de los productos basándose únicamente en la prueba de niebla salina de muestras de acero inoxidable.

Además, no se pueden comparar diferentes tipos de acero, por ejemplo, no podemos comparar acero inoxidable y acero al carbono revestido, porque el mecanismo de corrosión de los dos materiales utilizados en la prueba es bastante diferente, y la correlación entre los resultados de la prueba y el entorno de uso real final también es diferente.