principio de selección de los parámetros de corte

En el mecanizado de desbaste, generalmente se mejora la productividad, pero también se debe considerar la economía y el costo de procesamiento; en el mecanizado semiacabado y el mecanizado de acabado, la eficiencia de corte, la economía y el costo de procesamiento deben considerarse bajo la premisa de garantizar la calidad del procesamiento. El valor específico debe determinarse de acuerdo con el manual de la máquina herramienta, el manual de datos de corte y la experiencia.

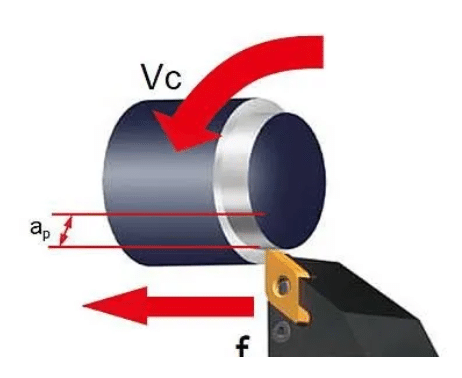

A partir de la vida útil de la herramienta, el orden de selección de los parámetros de corte es: primero determine el retroceso, luego determine el avance y finalmente determine la velocidad de corte.

determinación de la cantidad de cuchilla trasera

El retroceso está determinado por la rigidez de la máquina herramienta, la pieza de trabajo y el cortador. Si se permite la rigidez, el retroceso debe ser igual al margen de mecanizado de la pieza de trabajo en la medida de lo posible, para reducir el número de avance de la herramienta y mejorar la eficiencia de producción.

El principio de determinar la cantidad de cuchillo trasero:

(1) Cuando se requiere que la rugosidad de la superficie de la pieza de trabajo sea Ra12.5 μ m ~ 25 μ m, si el margen de mecanizado del mecanizado NC es inferior a 5 mm ~ 6 mm, una alimentación de mecanizado de desbaste puede cumplir con los requisitos. Sin embargo, cuando la tolerancia es grande, la rigidez del sistema de proceso es pobre o la potencia de la máquina herramienta es insuficiente, la alimentación puede completarse varias veces.

(2) Cuando se requiere que la rugosidad de la superficie de la pieza de trabajo esté entre 3,2 μm y 12,5 μm, se puede dividir en mecanizado de desbaste y mecanizado de semiacabado. La cantidad de corte posterior en el mecanizado de desbaste es la misma que antes. Se dejará un margen de 0,5 mm ~ 1,0 mm después del mecanizado de desbaste y se cortará durante el mecanizado de semiacabado.

(3) Cuando se requiere que la rugosidad de la superficie de la pieza de trabajo sea Ra0.8 μ m ~ 3.2 μ m, se puede dividir en tres pasos: mecanizado de desbaste, mecanizado de semiacabado y mecanizado de acabado. 5 mm ~ 2 mm para semiacabado. Al terminar, la cuchilla trasera es de 0,3 mm ~ 0,5 mm.

determinación de la velocidad de avance

La velocidad de avance se basa principalmente en los requisitos de precisión de mecanizado y rugosidad superficial de las piezas, así como en la selección de materiales de herramientas y piezas de trabajo. La velocidad de avance máxima está limitada por la rigidez de la máquina herramienta y el rendimiento del sistema de avance.

El principio para determinar la velocidad de avance es el siguiente:

1) Cuando se pueden garantizar los requisitos de calidad de la pieza de trabajo, para mejorar la eficiencia de producción, se puede seleccionar una velocidad de alimentación más alta. Generalmente se selecciona en el rango de 100-200m/min.

2) Al cortar, mecanizar agujeros profundos o mecanizar con herramientas de acero de alta velocidad, es mejor elegir una velocidad de avance más baja, generalmente en el rango de 20 ~ 50 M/min.

3) Cuando los requisitos de precisión de mecanizado y rugosidad de la superficie son altos, la velocidad de avance debe ser menor, generalmente en el rango de 20 ~ 50 M / min.

4) Cuando la herramienta no tiene carrera, especialmente cuando vuelve a cero en una larga distancia, se puede seleccionar la velocidad máxima de avance establecida por el sistema NC de la máquina herramienta.

determinación de la velocidad del husillo

La velocidad del husillo debe seleccionarse de acuerdo con la velocidad de corte permitida y el diámetro de la pieza de trabajo (o herramienta). La fórmula de cálculo es la siguiente:

n=1000*v/π*D

V — velocidad de corte, M/min, determinada por la vida útil de la herramienta;

N — velocidad del eje, unidad: R / min;

D - diámetro de la pieza de trabajo o cortador, unidad: mm.

Finalmente, de acuerdo con las instrucciones de la máquina herramienta, se debe seleccionar la velocidad n del husillo.

En una palabra, el valor específico de los parámetros de corte debe determinarse por analogía de acuerdo con el rendimiento de la máquina, los manuales pertinentes y la experiencia práctica. Al mismo tiempo, la velocidad del husillo, la profundidad de corte y la velocidad de avance se pueden adaptar entre sí para formar los mejores parámetros de corte.

fórmula de referencia

1) Profundidad de corte

La distancia vertical entre la superficie mecanizada y la superficie a mecanizar se denomina retroceso. El retroceso se mide a través del punto base del filo y perpendicular a la dirección del plano de trabajo. Es la profundidad de corte de la herramienta de torneado en la pieza de trabajo durante cada avance, por lo que también se denomina profundidad de corte. De acuerdo con esta definición, si está en el círculo exterior longitudinal, la cantidad de corte posterior se puede calcular de acuerdo con la siguiente fórmula:

ap = (dw-dm)/2

Donde, AP — la cantidad de corte posterior (mm);

DW: diámetro de la superficie de la pieza a mecanizar (mm);

DM: diámetro de la superficie mecanizada de la pieza de trabajo (mm).

Ejemplo 1: se sabe que el diámetro de la superficie de la pieza a mecanizar es Φ 95 mm; ahora el diámetro de la pieza de trabajo es Φ 90 mm y se calcula el retroceso.

Solución: AP = (DW DM) / 2 = (95-90) / 2 = 2,5 mm

2) Velocidad de avance ﹥ f

El desplazamiento relativo entre la herramienta y la pieza de trabajo en la dirección del movimiento de avance cuando la pieza de trabajo o el cortador giran un ciclo. Según la dirección de alimentación diferente, se divide en alimentación longitudinal y alimentación transversal. El avance longitudinal se refiere al avance a lo largo de la dirección de la guía de la bancada del torno, y el avance transversal se refiere al avance perpendicular a la dirección de la guía de la bancada del torno.

La velocidad de avance VF se refiere a la velocidad instantánea del punto seleccionado en el filo de corte en relación con el movimiento de avance de la pieza de trabajo.

vf=f*n

Donde VF — velocidad de avance (mm/s);

N — velocidad del eje (R / s);

F — velocidad de avance (mm/s).

3) Velocidad de corte ﹣ VC

La velocidad instantánea del punto seleccionado en el borde de corte en relación con el movimiento principal de la pieza de trabajo.

vc=( π*dw*n)/1000

Donde VC — velocidad de corte (M / min);

DW: diámetro de la superficie de la pieza a mecanizar (mm);

N — velocidad de la pieza de trabajo (R / min).

En el cálculo, se debe tomar como criterio la velocidad máxima de corte. Por ejemplo, en torneado se debe tomar como base el valor del diámetro de la superficie a mecanizar, porque aquí la velocidad es la más alta y el desgaste de la herramienta es el más rápido.

Ejemplo 2: al girar el círculo exterior de la pieza de trabajo con un diámetro de Φ 60 mm, la velocidad del husillo del torno seleccionado es 600r / min, y se calcula VC

Solución: VC = (π * D * w * n) / 1000 = 3.14x600x600/1000 = 113 M / min

En la producción real, a menudo se conoce el diámetro de la pieza de trabajo. La velocidad de corte se selecciona de acuerdo con el material de la pieza de trabajo, el material de la herramienta de corte y los requisitos de procesamiento, y luego la velocidad de corte se convierte en la velocidad de rotación del husillo del torno, para ajustar el torno.

n=( 1000*vc)/π*dw

Ejemplo 3: en el torno horizontal CA6140, corte el círculo exterior de la polea de la correa con un diámetro de 260 mm, seleccione VC como 90 m/min y encuentre n.

Solución: n = (1000 * VC) / π * DW = (1000×90) / (3.14×260) = 110R / min

Después de calcular la velocidad del eje del torno, se debe seleccionar el valor cercano a la placa de identificación, es decir, se debe seleccionar n = 100r / min como la velocidad real del torno.

resumen

Los tres elementos de los parámetros de corte se refieren a la velocidad de corte VC, la velocidad de avance f (o la velocidad de avance VF) y la cantidad de corte posterior AP.

1. La cantidad de cuchilla trasera AP (mm)

ap=(dw-dm) / 2

2. Velocidad de avance f (mm/R)

vf=f*n

3. Velocidad de corte VC (M/min)

vc=( π*dw*n)/1000