Hartmetall ist ein Verbundwerkstoff aus hochharten hochschmelzenden Metallkarbiden und zementierten Metallen. Aufgrund seiner hohen H?rte, Verschlei?festigkeit und stabilen chemischen Eigenschaften wird es in modernen Werkzeugmaterialien und verschlei?festen Materialien verwendet. Hochtemperatur- und korrosionsbest?ndige Materialien nehmen eine wichtige Position ein. Gegenw?rtig sind Hartlegierungen auf Wolframcarbidbasis die am h?ufigsten verwendeten unter den weltweit hergestellten Carbiden mit der gr??ten Leistung und der umfangreichsten Verwendung. Unter diesen wurde die in Minen verwendete WC-Hartlegierung als ?Zahn“ der Minenentwicklungs-, ?lbohr- und geologischen Explorationsindustrie angesehen und hat umfangreiche Aufmerksamkeit erhalten.

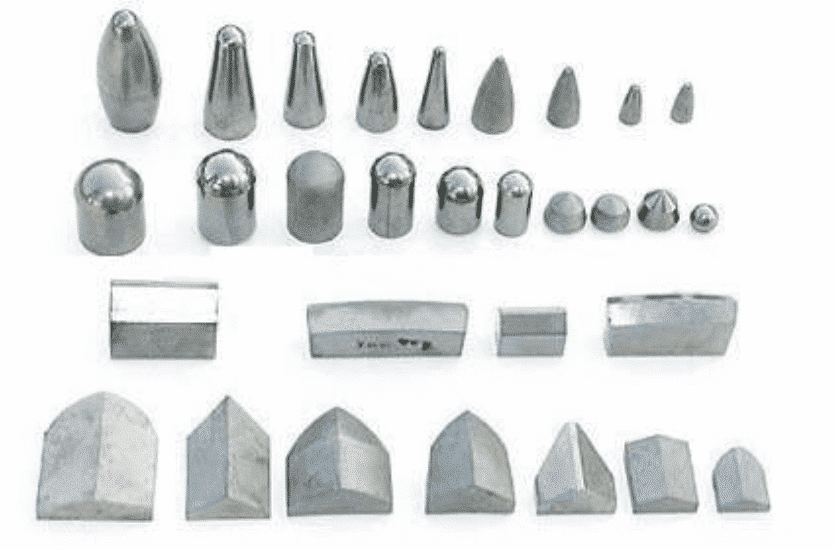

Minengesteinsbohrwerkzeuge bestehen aus einem Metallgrundk?rper und verschiedenen darin eingebetteten geometrischen Formen sowie verschiedenen Qualit?ten von WC-Hartlegierungsbohrz?hnen je nach Arbeitsbedingungen. Nehmen Sie als Beispiel Pick-Achs-Picks, die Arbeitsumgebung der Picks ist hart und zus?tzlich zu dem Abriebverschlei? bei Kompression, Biegung und hoher Beanspruchung tr?gt er auch eine unbestimmte Aufprallkraft, sodass beim Kohleabbau h?ufig Karbide auftreten. Der Kopf ist gebrochen und f?llt ab, was zu vorzeitigem Verschlei? und Versagen der Aufnahmematrix führt, wodurch die Lebensdauer der pickf?rmigen Picks viel geringer ist als die Lebensdauer des Designs. Daher sollte eine ausgezeichnete Hartlegierung für den Bergbau eine hohe Festigkeit, eine hohe H?rte aufweisen, die für die Abriebfestigkeit erforderlich ist, und eine hohe Z?higkeit, die für die Best?ndigkeit gegen Schlagbruch erforderlich ist.

Funktionen des Wolframcarbid-Bergbauwerkzeugs

1.1 Verschlei?festigkeit der WC-Legierung

Der Scherer des Scherers steht w?hrend des Arbeitsprozesses in direktem Kontakt mit dem Kohlefl?z. Die abrasiven Abriebeigenschaften des Scherers h?ngen eng mit der Nahtstruktur und der H?rte des Kohlefl?zes zusammen. Die H?rte der Kohle ist gering, im Allgemeinen 100 bis 420 HV, aber die Kohle enth?lt oft unterschiedliche H?rten. Verunreinigungen wie Quarz und Pyrit (900 bis 1100 HV) weisen eine hohe H?rte auf und haben einen gro?en Einfluss auf die Abriebeigenschaften von Picks.

In den meisten Betriebsbeispielen ist die Verschlei?festigkeit eine Grundfunktion der Materialh?rte. Je h?her die H?rte, desto h?her die Abriebfestigkeit. Reines WC ist sehr hart und ?hnlich wie Diamant. In Hartmetall bilden WC-Partikel ein starkes Gerüst, so dass WC-Hartmetalle eine sehr hohe H?rte aufweisen. Au?erdem geh?rt WC zum hexagonalen Kristallsystem und weist eine Anisotropie der H?rte auf. Die Vickers-H?rte der Bodenfl?che {0001} und der Kantenfl?che {1010} betr?gt 2 100 HV bzw. 1 080 HV. In dem grobk?rnigen Hartmetall ist der Anteil der WC-K?rner in der {0001} -Ebene hoch, und daher zeigt das Karbid, das das grobk?rnige WC enth?lt, eine h?here H?rte. Gleichzeitig haben grobk?rnige WC-Hartlegierungen bei einer hohen Temperatur von 1 000 ° C eine h?here H?rte als gew?hnliche Hartlegierungen und zeigen eine gute rote H?rte.

Beim Kohleschneiden werden WC-Partikel auf der Oberfl?che des Hartmetalls freigelegt, nachdem die durch die Aufbauschneide geschützten Zementphasen des Hartmetalls in der Werkzeugnase weggedrückt oder durch Abrieb abgezogen wurden. Gebundene phasengetragene WC-Partikel werden leicht zerkleinert, zerst?rt und freigesetzt. Aufgrund der groben WC-K?rner hat das Hartmetall eine starke Haltekraft in Bezug auf das WC, und die WC-K?rner sind schwer herauszuziehen und weisen eine ausgezeichnete Verschlei?festigkeit auf.

1.2 Z?higkeit der WC-Legierung

Wenn der Fr?ser das Kohlengestein schneidet, ist der Schneidkopf unter Einwirkung der Sto?belastung einer hohen Beanspruchung, Zugspannung und Scherbeanspruchung ausgesetzt. Wenn die Spannung die Festigkeitsgrenze der Legierung überschreitet, wird der Legierungsschneidkopf fragmentiert. Selbst wenn die erzeugte Spannung die Festigkeitsgrenze des Hartmetalls nicht erreicht, tritt unter wiederholter Einwirkung der Sto?belastung ein Ermüdungsriss des Hartmetalls auf, und die Ausdehnung des Ermüdungsrisses kann dazu führen, dass der Werkzeugkopf abf?llt oder abf?llt Chipping. Gleichzeitig erzeugt der Scherpickel beim Schneiden des Kohlefl?zes eine hohe Temperatur von 600-800 ° C auf der Schneidfl?che, und das Schneiden des Kohlefl?zes ist eine periodische Drehbewegung. Der Temperaturanstieg wechselt sich ab und die Temperatur steigt an, wenn der Messerkopf das Kohlengestein berührt. , kühle ab, wenn du das Kohlengestein verl?sst. Aufgrund der konstanten ?nderung der Oberfl?chentemperatur nimmt die Versetzungsdichte zu und konzentriert sich, und die Oberfl?che des Serpentinenmusters erscheint.

Die Tiefe der Risse und die Ausbreitungsrate nehmen mit zunehmender Karbidkorngr??e ab, und die Morphologie, Richtung und Tiefe der Risse variieren auch mit der WC-Korngr??e. Die Risse in feink?rnigen Legierungen sind meist gerade und klein und lang; grobk?rnige Legierungsrisse sind unregelm??ig und kurz. Die Risse erstrecken sich haupts?chlich an der schwachen Korngrenze. Wenn im grobk?rnigen Hartmetall die Mikrorisse die grobk?rnigen WC-K?rner umgehen, sind sie zickzackf?rmig und müssen eine Energie aufweisen, die der Bruchfl?che entspricht. Wenn sie passieren Wenn WC-K?rner expandiert werden, müssen sie eine betr?chtliche Bruchenergie haben. Infolgedessen haben die grobk?rnigen WC-K?rner eine verbesserte Durchbiegung und Bifurkation von Rissen, was die weitere Ausbreitung von Mikrorissen verhindern und die Z?higkeit des Hartmetalls erh?hen kann. Bei gleichem Gehalt an zementartiger Phase weist die grobk?rnige Legierung eine dickere Bindungsphase auf, was sich günstig auf die plastische Verformung der Bindungsphase auswirkt, die Ausdehnung von Rissen hemmt und eine gute Z?higkeit zeigt.

Studien zur Festigkeit und Struktur von WC-Co-Hartmetall zeigen auch, dass es eine bestimmte Regel zwischen der Festigkeit von Hartmetall und der Korngr??e von WC gibt. Wenn der Kobaltgehalt konstant ist, nimmt die Festigkeit herk?mmlicher Legierungen mit niedrigem Kobaltgehalt immer zu, wenn die Korngr??e von WC im Hartmetall gr?ber wird, und die Festigkeit der Legierung mit h?herem Kobaltgehalt erreicht Spitzenwerte bei der Vergr?berung des WC-Korns.

2 Forschungsfortschritt beim Herstellungsprozess der WC-Legierung

Gegenw?rtig werden Wolframcarbidpulver im Allgemeinen durch das Verfahren des Reduzierens von Wolframoxid hergestellt, um grobes Wolframpulver, Wolframpulver, das durch Hochtemperaturcarbonisierung erhalten wird, um grobes WC-Pulver zu erhalten, und WC-Pulver und Co-Pulver durch Mischen, Nassmahlen und Sintern. Unter diesen wirkt sich die Wahl der groben WC-Pulverzubereitung, des Sinterverfahrens und der Ausrüstung direkt auf die Leistung der Minen-WC-Legierung aus.

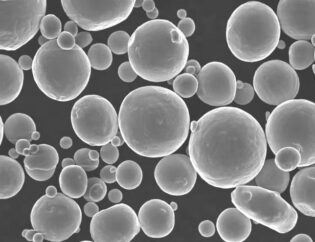

2.1 Herstellung von WC-Pulver

(1) Herstellung von grobem Wolframpulver

Die Testergebnisse von Luo Binhui zeigen, dass der Sauerstoffgehalt des Wolframoxid-Rohmaterials die Partikelgr??e des Wolframpulvers direkt beeinflusst. Zur Herstellung von ultrafeinem Wolframpulver sollte Wolframoxid mit geringerem Sauerstoffgehalt als Rohmaterial (normalerweise violettes Wolfram) und gr?beres Wolframpulver für die Sauerstoffproduktion ausgew?hlt werden. Als Rohstoff wird ein hoher Anteil an Wolframoxid (Yellow Wolfram oder Blue Wolfram) verwendet. Die Ergebnisse von Zhang Li et al. zeigten, dass die Verwendung von blauem Wolfram zur Gewinnung von grobk?rnigem Wolframpulver im Vergleich zu gelbem Wolfram keinen Vorteil in der Partikelgr??e und -verteilung hat. Die Oberfl?chenmikroporen sind jedoch weniger Wolframpulver aus gelbem Wolfram, und die Gesamtleistung von Hartmetallen ist besser. Es ist bekannt, dass die Zugabe eines Alkalimetalls zu Wolframoxid zur langen Grobk?rnigkeit des Wolframpulvers beitr?gt, aber das restliche Alkalimetall in dem Wolframpulver unterdrückt das Wachstum von WC-Kristallk?rnern. Sun Baoqiet al. verwendete Lithium-aktiviertes Wolframoxid für die Wasserstoffreduktion, um grobes Wolframpulver herzustellen. Basierend auf den experimentellen Ergebnissen untersuchte er den Mechanismus der Aktivierung und des Kornwachstums. Er glaubte, dass durch die Zugabe von flüchtigem Lithiumsalz die flüchtige Abscheidungsrate w?hrend der Reduktion von Wolframoxid beschleunigt wurde, was dazu führte, dass Wolfram bei niedrigeren Temperaturen w?chst. Huang Xin fügte Na-Salz in WO 3 für die Reduktion der Zwischentemperatur hinzu. Die Partikelgr??e von Wolframpulver ist proportional zur zugesetzten Na-Menge. Mit zunehmender Na-Zugabe stieg die Zahl der gro?en Kristallk?rner von 50 auf 100 μm.

(2) Klassifizierung von Wolframpulver

Gao Hui glaubt, dass die Klassifizierung von Wolframpulver die Eigenschaften von Pulver wirksam ver?ndern und das Problem der ungleichm??igen Pulverdicke l?sen kann. Reduzieren Sie die Differenz zwischen dem minimalen, maximalen und durchschnittlichen Partikeldurchmesser, um ein gr?beres, gleichm??igeres WC-Pulver zu erhalten. Aufgrund der Eigenschaften von Wolfram ist es nicht leicht zu brechen, und vor der Klassifizierung wird ein m??iges Zerkleinern durchgeführt, um die agglomerierten Partikel im Pulver abzutrennen. , effektivere Trennung des Pulvers, verbessern die Gleichm??igkeit.

(3) Grobe WC-Pulverzubereitung

Die Herstellung von grobk?rnigen WC-Pulvern durch Hochtemperaturcarbonisierung von grobk?rnigen Wolframpulvern ist eine klassische und klassische Methode. Die grobk?rnigen Wolframpulver werden mit Ru? gemischt und dann in einen Kohlenstoffrohrofen gemischt. Die Carbonisierungstemperatur von groben Wolframpulvern betr?gt im Allgemeinen etwa 1 600 ° C, und die Carbonisierungszeit betr?gt 1 bis 2 Stunden. Aufgrund der Karbonisierung bei hoher Temperatur über einen langen Zeitraum minimiert dieses Verfahren die Gitterdefekte von WC und minimiert die mikroskopische Belastung, wodurch die Plastizit?t von WC verbessert wird. In den letzten Jahren wurde das Karbonisierungsverfahren für Wolframpulver kontinuierlich weiterentwickelt. Einige Hartmetallproduktionsanlagen haben begonnen, fortschrittliche Induktions?fen mit mittlerer Frequenz für die Vakuumkarbonisierung und -hydrierung einzusetzen.

Aufgrund des Ph?nomens des Sinterns und Wachstums von WC-Pulverpartikeln werden WC-Partikel bei hohen Temperaturen immer dicker. Je feiner das ursprüngliche Wolframpulver ist, desto offensichtlicher ist au?erdem das Ph?nomen der hohen Temperatur und des WC-Kornwachstums. Es basiert auf diesem Prinzip, dass die Verwendung von mittelk?rnigem Wolframpulver und sogar feink?rnigen Wolframpulvern zur Hochtemperaturcarbonisierung verwendet wird, um grobk?rniges Wolframcarbid zu erhalten. über die Verwendung von Wolframpulver (Fisher-Untersieb-Sechser, Fsss 5,61 bis 9,45 & mgr; m) wurde in der Literatur berichtet. Die Carbonisierungstemperatur betrug 1 800 bis 1 900 ° C und es wurde WC-Pulver mit Fsss 7,5 bis 11,80 & mgr; m erhalten. Es wurde feines Wolframpulver verwendet. (Fsss <2,5 & mgr; m), Carbonisierungstemperatur 2 000 ° C, WC-Pulver mit Fsss von 7 bis 8 & mgr; m wurde hergestellt. Aufgrund des gro?en Dichteunterschieds zwischen Wolfram und WC wandeln sich die Wolframpartikel w?hrend der Umwandlung von Wolfram zu WC in WC-Partikel um.

Die resultierenden WC-Partikel enthalten eine gro?e Verformungsenergie, und einige der WC-Partikel platzen infolgedessen, und die WC-Partikel werden nach dem Strahlen kleiner. Huang Xin et al. nahm eine zweistufige Carbonisierungsmethode an. Da das erste Mal eine unvollst?ndige Carbonisierung war, blieb der Partikelkernteil reines Wolfram, und die Oberfl?chenschicht der Partikel war vollst?ndig carbonisiert. Reines Wolfram k?nnte umkristallisiert werden, um einen Teil der Verformungsenergie zu verbrauchen, wodurch Kornrisse verringert werden. Die Wahrscheinlichkeit. Im Vergleich zu dem herk?mmlichen einstufigen WC-Pulver weist das nach dem zweistufigen Verfahren hergestellte grobk?rnige WC-Pulver eine einphasige Zusammensetzung und fast kein W 2 C, WC (1-x) und andere verschiedene Phasen auf. Zhang Li et al. untersuchten den Einfluss der Co-Dotierung auf die Korngr??e und Mikromorphologie von groben und groben WC-Pulvern. Die Ergebnisse zeigen, dass die Co-Dotierung für die Erh?hung der Korngr??e und des freien Kohlenstoffs von WC-Pulver vorteilhaft und für Einkristalle vorteilhaft ist. WC-Pulver. Wenn der Dotierungsgehalt von Co 0,0351 TP1T betr?gt, wird die Kristallintegrit?t der WC-K?rner signifikant verbessert, was einen deutlichen Wachstumsschritt und eine deutliche Wachstumsebene zeigt.

(4) Thermisches Verfahren aus grobkristallinem Aluminium

Das charakteristische Merkmal ist, dass Wolframcarbid zur direkten Herstellung von Wolframcarbid verwendet werden kann und das erzeugte Wolframcarbidpulver besonders dick und karbonisiert ist. Eine Mischung aus Wolframerz und Eisenoxid wird mit Aluminium reduziert, w?hrend Carbid für Calciumcarbid verwendet wird. Solange die Ladung entzündet ist, l?uft die Reaktion spontan ab, was zu einer exothermen Reaktion mit einer selbsterhitzenden Temperatur von bis zu 2500 ° C führt. Nach Beendigung der Reaktion werden der Reaktionsofen und das Material abkühlen gelassen. Der untere Teil des Ofens erzeugt eine Blockschicht auf WC-Basis, und der Rest besteht aus Metalleisen, Mangan, überschüssigem Metallaluminium und einer kleinen Menge Schlacke. Die obere Schlackenschicht wurde abgetrennt, der untere Block wurde zerkleinert, überschüssiges Calciumcarbid wurde durch Waschen mit Wasser entfernt, Eisen, Mangan und Aluminium wurden durch S?urebehandlung entfernt und schlie?lich wurden WC-Kristalle durch Schwerkraftbehandlung sortiert. Das durch dieses Verfahren hergestellte WC wird zur Verwendung mit einer Vielzahl verschiedener Hartmetalle auf ein Mikrometerniveau gemahlen.

2.2 Sintern von WC-Carbid

(1) Vakuumsintern

Beim Vakuumsintern wird die Benetzbarkeit des Bindungsmetalls mit der harten Phase deutlich verbessert, und das Produkt wird nicht leicht aufgekohlt und entkohlt. Daher verwenden viele der weltberühmten Hartmetallhersteller das Vakuumsintern, und das Vakuumsintern in der chinesischen Industrieproduktion hat das Wasserstoffsintern nach und nach ersetzt. Mo Shengqiu untersuchte die Herstellung von WC-Co-Hartmetall mit niedrigem Kobaltgehalt durch Vakuumsintern und wies darauf hin, dass das Prozesssystem in der Vorbrennphase der Schlüssel zum Vakuumsintern von WC-Co-Hartmetall mit niedrigem Kobaltgehalt ist. In diesem Stadium werden die Verunreinigungen und der Sauerstoff in der Legierung eliminiert, die volumetrische Schwindung ist relativ stark und die Dichte nimmt schnell zu. Das Vorbrennvakuum in der 0,11 ~ 0,21 MPa-Legierung hat eine bessere Endleistung. Für grobk?rnige WC-Co-Hartmetalle mit einem Kobaltgehalt zwischen 4% und 6% sollte die Vorsintertemperatur für hohe Festigkeiten zwischen 1 320 und 1 370 °C liegen.

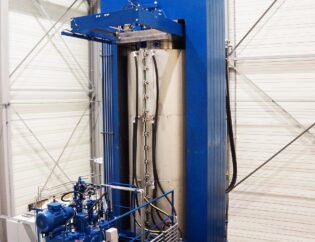

(2) Hei?isostatisches Niederdruckpressen

Vakuumgesintertes Hartmetall weist eine geringe Menge an Poren und Defekten auf. Diese Poren und Defekte beeintr?chtigen nicht nur die Leistung des Materials, sondern sind auch die Ursache für den Bruch w?hrend des Gebrauchs. Die hei?isostatische Presstechnologie ist eine effektive Methode zur L?sung dieses Problems. Ab den frühen neunziger Jahren wurden in einigen gro?en Unternehmen in China hei?isostatische Niederdruck-Sinter?fen eingeführt, darunter die Jianghan Bit Factory, die Zhuzhou Cemented Carbide Factory und die Zigong Cemented Carbide Factory. Vom Beijing Iron and Steel Research Institute unabh?ngig entwickelte Niederdruck-Sinter?fen wurden in Betrieb genommen. verwenden. Das Aufbringen von hei?isostatischem Niederdruckpressen verringert die Porosit?t des Hartmetalls und die Struktur ist dicht und verbessert die Schlagz?higkeit der Legierung und verbessert die Lebensdauer des Hartmetalls.

Jia Zuocheng und andere experimentelle Ergebnisse zeigen, dass das hei?isostatische Niederdruckpressen bei niedrigem Druck zur Beseitigung von Hohlr?umen im Legierungs- und WC-Kornwachstum beitr?gt und die Biegefestigkeit von grobk?rnigen WC-15Co- und WC-22Co-Legierungen erh?ht. Xie Hong et al. untersuchten die Auswirkungen des Vakuumsinterns und des Niederdrucksinterns auf die Eigenschaften von WC-6Co-Hartmetallen. Die Ergebnisse zeigen, dass die Vickers-H?rte des Vakuumsintermaterials 1 690 kg / mm 2, die Querbruchfestigkeit 1 830 MPa betr?gt, w?hrend die Vickers-H?rte des Niederdrucksintermaterials auf 1 720 kg / mm 2 erh?ht wird, die Querbruchfestigkeit 2140 betr?gt MPa. Wang Yimin stellte auch WC-8Co-Legierungen durch Vakuumsintern und Niederdrucksintern her. Die Ergebnisse zeigen, dass das vakuumgesinterte Material eine H?rte von 89,5 HRA und eine Querbruchfestigkeit von 2270 MPa aufweist; und das Niederdruck-Sintermaterial hat eine erh?hte H?rte von 89,9 HRA und einen Querbruch. Die Festigkeit betr?gt 2 520 MPa. Die Temperaturgleichm??igkeit des Sinterofens ist ein wichtiger Faktor für die Qualit?t von Hochleistungscarbidprodukten. Eine Vielzahl von Studien hat das Temperaturfeld im Sinterofen simuliert und optimiert. In der Literatur wird eine stückweise Simulationsmethode vorgeschlagen, die mit den experimentellen Ergebnissen übereinstimmt. Die Temperaturverteilung im Graphitrohr ist nicht gleichm??ig, was haupts?chlich auf die unvernünftige Anordnung des Graphitboots und des Sinterprodukts sowie auf die Struktur des Graphitrohrs zurückzuführen ist. In dem Test wurden Optimierungsma?nahmen vorgeschlagen, um die Oberfl?chentemperaturabweichung von gesinterten Produkten w?hrend der Vakuumphase um ungef?hr 10 K und w?hrend der Gasheizphase innerhalb von ± 7 K zu verringern, wodurch die Sinterqualit?t verbessert wird.

(3) Funkenplasmasintern (SPS)

Ein Verfahren zum Sintern unter Druckbedingungen unter Verwendung von sofortiger und intermittierender Entladungsenergie. Der Mechanismus des SPS-Sinterns ist immer noch umstritten. Wissenschaftler im In- und Ausland haben umfangreiche Forschungen zu diesem Thema durchgeführt. Es wird allgemein angenommen, dass ein Entladungsplasma sofort erzeugt wird, wenn ein Gleichstromimpuls an eine Elektrode angelegt wird, so dass die von jedem Partikel im Sinterk?rper gleichm??ig erzeugte W?rme die Oberfl?che des Partikels aktiviert und das Sintern durch die Eigenerw?rmung durchgeführt wird Wirkung der Innenseite des Pulvers. Liu Xuemei et al. Verwendeten XRD, EBSD und andere Testmethoden, um die Phasenzusammensetzung, die Mikrostruktur und die Eigenschaften der durch Hei?pressen und Funkenplasmasintern erhaltenen Hartlegierungsmaterialien zu vergleichen. Die Ergebnisse zeigen, dass die SPS-Sintermaterialien eine hohe Bruchz?higkeit aufweisen. Xia Yanghua usw. unter Verwendung der SPS-Technologie mit einem Anfangsdruck von 30 MPa, einer Sintertemperatur von 1 350 ° C, einer Haltezeit von 8 min, einer Temperatur von 200 ° C / min, einer vorbereiteten Carbidh?rte von 91 HRA und einer Querbruchfestigkeit von 1 269 MPa. In der Literatur wird die SPS-Technologie zum Sintern von WC-Co-Hartmetallen verwendet. Es kann WC- mit einer relativen Dichte von 99%, HRA ≥ 93 und einer guten Phasenbildung und einer gleichm??igen Mikrostruktur bei einer Sintertemperatur von 1270 ° C und einem Sinterdruck von 90 MPa erzeugen. Co Carbid. Zhao et al. der University of California, USA, stellte das bindemittelfreie Hartmetall nach der SPS-Methode her. Der Sinterdruck betrug 126 MPa, die Sintertemperatur betrug 1 750 ° C und es wurde keine Haltezeit erhalten. Es wurde eine vollst?ndig dichte Legierung erhalten, jedoch war eine kleine Menge W 2 C-Phase enthalten. Um Verunreinigungen zu entfernen, wurde ein überschuss an Kohlenstoff zugegeben. Die Sintertemperatur betrug 1 550 ° C und die Haltetemperatur 5 μm. Die Materialdichte blieb unver?ndert und die Vickers-H?rte betrug 2 500 kg / mm 2.

Das Funkenplasmasintern als neuartige Art der schnellen Sintertechnologie bietet breite Anwendungsaussichten. Die Forschung im In- und Ausland beschr?nkt sich jedoch weiterhin auf die Laborforschung. Der Sintermechanismus und die Sinterausrüstung sind die Haupthindernisse für ihre Entwicklung. Der SPS-Sintermechanismus ist immer noch umstritten, insbesondere die Zwischenprozesse und Ph?nomene des Sinterns müssen noch weiter untersucht werden. Darüber hinaus verwendet die SPS-Ausrüstung Graphit als Form. Aufgrund seiner hohen Spr?digkeit und geringen Festigkeit ist es dem Hochtemperatur- und Hochdrucksintern nicht f?rderlich. Daher ist die Formausnutzungsrate gering. Für die tats?chliche Herstellung ist es notwendig, neue Formmaterialien mit h?herer Festigkeit und Wiederverwendbarkeit als die derzeit verwendeten Formmaterialien (Graphit) zu entwickeln, um die Tragf?higkeit der Form zu erh?hen und die Kosten der Form zu senken. Dabei muss die Temperaturdifferenz zwischen der Formtemperatur und der tats?chlichen Temperatur des Werkstücks ermittelt werden, um die Produktqualit?t besser kontrollieren zu k?nnen.

(4) Mikrowellensintern

Ein Verfahren, bei dem Mikrowellenenergie zum Sintern unter Verwendung des dielektrischen Verlusts eines Dielektrikums in einem hochfrequenten elektrischen Feld in W?rmeenergie umgewandelt wird und das gesamte Material gleichm??ig auf eine bestimmte Temperatur erw?rmt wird, um eine Verdichtung und ein Sintern zu erreichen. Die W?rme wird durch die Kopplung des Materials selbst mit der Mikrowelle und nicht durch die externe W?rmequelle erzeugt. Das Monika-Team untersuchte das Mikrowellensintern und die traditionelle Sinterverdichtung von WC-6Co-Hartmetallen. Die experimentellen Ergebnisse zeigen, dass der Verdichtungsgrad des Mikrowellensinterns schneller ist als der des herk?mmlichen Sinterns. Forscher der University of Pennsylvania untersuchten die Herstellung von Wolframcarbidprodukten in der Mikrowellensinterindustrie. Sie haben h?here mechanische Eigenschaften als herk?mmliche Produkte und weisen eine gute Gleichm??igkeit der Mikrostruktur und eine geringe Porosit?t auf. Der Mikrowellensinterprozess von WC-10Co-Hartmetall durch Mikrowellensintern wurde im Omni-Peak-System untersucht. Die Wechselwirkung von elektrischem Mikrowellenfeld, Magnetfeld und elektromagnetischem Mikrowellenfeld auf WC-10Co-Hartmetall wurde analysiert.

Das Fehlen von Daten und Ger?ten zu Materialeigenschaften sind zwei Haupthindernisse für die Entwicklung der Mikrowellensintertechnologie. Ohne die Daten zu den Materialeigenschaften von Materialien kann man den Wirkungsmechanismus bei Mikrowellen nicht kennen. Aufgrund der starken Selektivit?t von Mikrowellensinter?fen für Produkte sind die für verschiedene Produkte erforderlichen Parameter von Mikrowellen?fen sehr unterschiedlich. Es ist schwierig, Mikrowellensinterger?te mit einem hohen Automatisierungsgrad herzustellen, mit variablen Frequenzen und automatischen Abstimmfunktionen, was einen Engpass darstellt, der seine Entwicklung einschr?nkt.